CIMT Precision – Werkzeugmaschine auf den Zahn gefühlt

Clevere Automatisierung mit IO-Link und RFID

Sie ist so groß wie ein Kühlschrank, arbeitet oft Tag und Nacht, sieben Tage die Woche: 5-achsige CNC-Maschine fräst aus speziellen Metalllegierungen Komponenten für den Zahnersatz, zum Beispiel Kronen, Brücken oder Implantate. Clevere Automatisierungslösungen sorgen für eine schnelle Inbetriebnahme und einen sicheren Betrieb.

Entwickelt und gebaut wird die Maschine von der CIMT Precision GmbH, einem mittelständischen Unternehmen aus Rosdorf bei Göttingen. Andreas Kirsch, Geschäftsführung: „Wir stellen Bearbeitungszentren für die Dentalindustrie her. Wir fertigen im ersten Schritt diese kleine Dentalfräsmaschine, vorwiegend für Zahntechniker und Fräslabore.

Wir möchten damit aber auch in andere Sparten, zum Beispiel in die Uhrenindustrie. Die Maschine bearbeitet sogenannte Halbzeuge, also jegliche Legierungen wie Gold, Titan, CoCr, Zirkonoxid, aber auch Kunststoffe wie PMMA und PEEK, die man zerspanen kann.“

Der Wechsel zwischen den verschiedenen Materialien ist durch das automatische Reinigungssystem des Arbeitsraumes in kürzester Umrüstzeit und mit wenigen Handgriffen möglich. Der integrierte taktile Messtaster sorgt für eine direkte Kontrolle des Fräsergebnisses und genaue Nachfräsung, falls nötig. Des Weiteren wird der Messtaster zur Kalibrierung der Achsen der Maschine verwendet.

Eine Besonderheit der Maschine ist die Leistungsstärke bei gleichzeitiger Kompaktheit. Andreas Kirsch: „Das Besondere an dieser Maschine ist die Genauigkeit, Geschwindigkeit und die Zuverlässigkeit. Außerdem die kleine Stellfläche. Maschinen anderer Hersteller benötigen erheblich mehr Stellfläche, um die gleiche Spanleistung zu realisieren.“ Letzteres ist wichtig, weil Zahnarztpraxen oder Dentallabore oft in Wohnhäusern eingerichtet sind.

Aber am meisten schwärmt Andreas Kirsch von der Performance: „Die Geschwindigkeit setzt aktuell Maßstäbe. In dieser Baugröße zerspanen wir Stahl erheblich schneller als der Wettbewerb auf dem Markt.“ So benötigt die Herstellung einer Krone in der CNC-Maschine etwa 15 Minuten.

Neben einem leistungsstarken CNC-System von Bosch Rexroth ist es eine massive und schwingungsarme Konstruktion der gesamten Mechanik, welche der Maschine eine Langlebigkeit und höchste Präzision auf Industrieniveau verleiht.

Aus sogenannten „Blanks“ werden Teile für den Zahnersatz 5-Achs-Simultan gefräst.

Kosten minimieren mit IO-Link

Um den Preis der Anlage und auch die Wartungskosten niedrig zu halten, geht CIMT Precision einen konsequenten Weg: Andreas Kirsch: „In der Anlage sind nur Komponenten von einer Handvoll Zulieferer verbaut. Das spart Kosten in der Lagerhaltung und beim Bestellwesen“.

Bei Sensorik, IO-Link-Mastern, -Modulen und deren Verkabelung kommen ausschließlich Komponenten von ifm zum Einsatz. Dabei sind sämtliche Sensoren über das Kommunikationsprotokoll IO-Link eingebunden. Andreas Kirsch erklärt die Vorteile:

Fehler bei herkömmlicher Verdrahtung sind immer vorhanden. Bei der Inbetriebnahme fallen oft viele Stunden für Fehlersuche an. Bauteile wurden teilweise beschädigt, weil die Verdrahtung falsch aufgelegt wurde, zum Beispiel, weil Plus und Minus vertauscht oder nicht richtig abisoliert wurde.

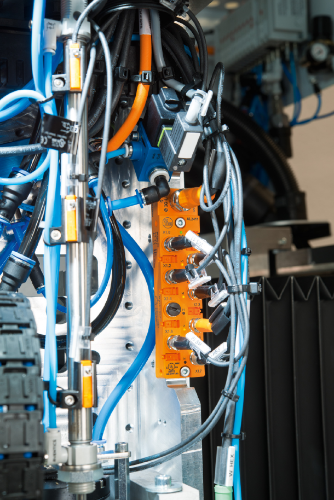

Bild 1: Sämtliche Sensoren und Aktuatoren sind über IO-Link angeschlossen. Das minimiert Fehler und Zeit beim Zusammenbau der Maschine. Bild 2: Elektronische Sicherungen, die nicht nur den Stromkreis absichern, sondern auch per IO-Link Lüfter, Pumpen oder Beleuchtung schalten können. Bild 3: Je nach Werkstück kann der Benutzer verschiedene Werkzeuge in die Kassette einsetzen.

Die Verdrahtung per IO-Link dagegen besteht darin, einen Stecker auf einem IO-Link-Master oder IO-Link-Modul aufzuschrauben. Der Verdrahtungsfehler geht gegen Null.

Bei herkömmlicher Verdrahtung aller Komponenten hätten wir etwa 1 ½ bis 2 Wochen gebraucht. Mit der IO-Link-Verkabelung schaffen wir es in unter drei Tagen. Und die Fehlerquote geht gegen Null.“

Die Signale der IO-Link-Sensoren werden über eine standardisierte M12-Verbindungsleitung auf die IO-Link-Master-Module geleitet und von dort gehen sie per Profinet an die Steuerung. Andreas Kirsch: „Wir nutzen keine Ein-und Ausgänge der CNC-Steuerung, wir lassen alles über das IO-Link-System laufen. Die Inbetriebnahme der Maschine ist wesentlich einfacher. Man hat sofort die Prozessdaten, man muss dafür nicht erst programmieren.

So fragen wir zum Beispiel unsere Zylindersensoren, Temperaturtransmitter und Durchflusssensoren ab. Aber wir steuern auch per IO-Link, beispielsweise Ventile oder die elektronischen Sicherungen, mit denen wir Lüfter, Beleuchtung und Pumpen schalten.“

Dank IO-Link lassen sich fehlerhafte Sensoren sofort lokalisieren. Das hilft dem Servicetechniker, wenn er sich bei einem Fehler über eine Remote-Verbindung auf die Maschine aufschaltet. So kann er bei einem Service-Besuch direkt das passende Austauschgerät mitbringen. Und auch hier zeigt sich ein weiterer Vorteil von IO-Link: Beim Anschluss des Austausch-Sensors an das IO-Link-Modul werden automatisch sämtliche Parameter auf den neuen Sensor übertragen. Das spart nicht nur Zeit, es schafft auch zusätzliche Sicherheit für den Prozess.

Leistungsstarkes und dennoch kompaktes Bearbeitungszentrum für Dentallabore, Uhrenindustrie, Feinmechanik etc. ausgestattet mit Sensorik und IO-Link von ifm.

Bedienfehler vermeiden

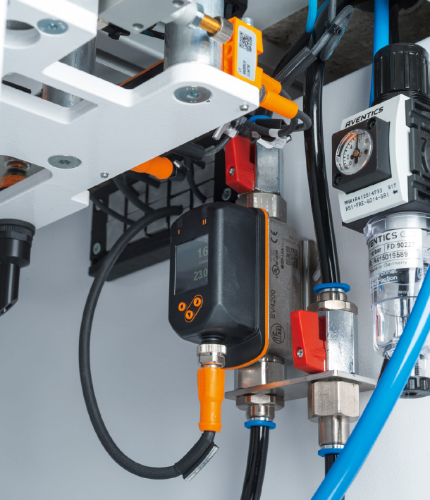

Die Anlage wird mit unterschiedlichsten Sensoren überwacht. Ein paar Beispiele: Zylindersensoren überwachen die Endpositionen der Kolbenstangen an den Pneumatikzylindern. Der Kreislauf für das Kühlschmiermittel wird mit ifm-Sensoren auf Temperatur und Durchfluss überwacht. Füllstandsensoren überwachen sowohl den Tank für das Kühlschmiermittel als auch den Spänebunker.

Besonders interessant ist die Überwachung der Werkzeugkassette: Je nach Werkstück und Material werden in den verschiedenen Arbeitsschritten unterschiedliche Fräswerkzeuge benötigt. Diese muss der Bediener vorab in die Aufnahmen in der Werkzeugkassette stecken.

Bild 1: Für beengte Platzverhältnisse bietet ifm IO-Link-Module mit M8-Anschlüssen an. Bild 2: Elektronischer Durchflusssensor SV4200 überwacht den Kühlkreislauf auf Durchfluss und Temperatur. Beide Prozesswerte werden per IO-Link an die Steuerung übertragen. Bild 3: Der RFID-Lesekopf prüft die Werkzeuge vor der Bearbeitung. Das schafft Sicherheit.

Vor dem Bearbeitungsbeginn prüft die Maschine, ob alle benötigten Werkzeuge vorhanden sind und an welcher Aufnahmeposition vom Bediener bestückt wurden. Dazu fährt ein am Aufnahmekopf montierter RFID-Lesekopf alle Positionen in der Kassette ab. Jedes Werkzeug und jedes Material ist codiert, somit ist eine fehlerfreie Identifizierung und Zuordnung gegeben.

Außerdem wird auch die Position der Werkzeuge in der Steuerung abgelegt. Nach jedem Öffnen der Kassette wird dieser Scan-Vorgang erneut durchgeführt. Dies bietet maximale Sicherheit. Die versehentliche Benutzung eines falschen Werkzeugs wird somit ausgeschlossen und der Bediener spart bares Geld durch Vermeidung von produziertem Ausschuss. Auch der ifm-RFID-Lesekopf überträgt die Daten per IO-Link an die Steuerung.

Fazit

Ein intelligentes Verbindungskonzept wie IO-Link zusammen mit ausgereifter Sensorik bieten maximale Zuverlässigkeit sowohl bei Montage, Inbetriebnahme als auch während des Prozesses. Damit wird der Weg für eine kostengünstige Produktion geebnet.