ISV Umwelt – Sauber getrennt

Die kommunale Kläranlage in Diepholz ist einer der Kunden von ISV Umwelt.

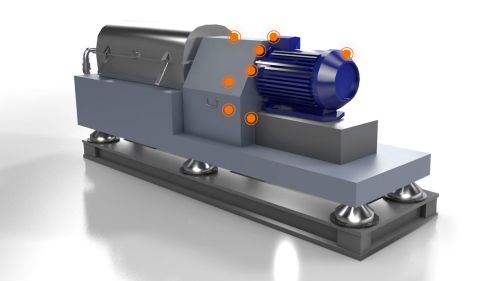

Kompaktanlage zur Entwässerung von Biomasse

Mittels Zentrifuge wird Klärschlamm zur thermischen Verarbeitung aufbereitet. Ein umfangreiches Set an Sensoren ermöglicht eine präzise Überwachung der Anlage – sowohl vor Ort als auch aus der Ferne. Und dank IO-Link gestalten sich Montage, Inbetriebnahme und Service besonders effektiv.

Knapp 2 Millionen Tonnen Klärschlamm fallen jährlich in rund 10.000 Kläranlagen in Deutschland an. Wurde der Klärschlamm früher zum großen Teil noch als Düngemittel in der Landwirtschaft verwertet, so geht man aus Umweltschutzgründen immer mehr zu einer thermischen Verwertung über. Spätestens ab 2029, so sieht es die Gesetzeslage vor, soll der komplette Klärschlamm in Monoverbrennungen zur Phosphorrückgewinnung genutzt werden.

Damit der Klärschlamm aber überhaupt als Brennstoff verwendet werden kann, müssen seine festen Inhaltsstoffe vom hohen Wasseranteil – dieser macht über 97 Prozent der Masse aus – separiert werden.

Hier kommt das Unternehmen ISV Umwelt aus Langelsheim ins Spiel. Gründer und Geschäftsführer Sven Penkwitt erklärt: „Wir bauen mobile Biomassen-Entwässerungsanlagen und vermieten diese entweder temporär oder dauerhaft an unsere Kunden.“

Ein solcher Kunde ist auch die kommunale Kläranlage in Diepholz, wo ISV Umwelt eine seiner Anlagen etwa viermal im Jahr für jeweils eine Woche aufbaut. „In dieser Zeit werden aus rund 2400 Kubikmetern Faulschlamm, die sich innerhalb von drei Monaten in den großen Becken ansammeln, rund 72 Tonnen Trockensubstanz separiert, die dann der thermischen Verwertung zugeführt werden kann.“

Der Klärschlamm (links) wird separiert zu Wasser (Mitte) und Trockensubstrat (Auf der Schale rechts).

Separation mittels Zentrifuge

Die Separationsanlage ist als autarkes System in einem 12 Meter langen, mobilen Container untergebracht. Herzstück ist eine Dekanterzentrifuge. Deren Trommel rotiert mit 3.200 Umdrehungen pro Minute und erzeugt so Zentrifugalkräfte, die der 3000-fachen Erdbeschleunigung entsprechen. Wird nun mittels Pumpe und Schlauch der Klärschlamm aus den Sammelbecken zugeführt, so wird der schwere Feststoff nach außen gedrückt. Von dort werden sie mittels Schneckenförderer nach außen geführt, während das leichtere Wasser in der Trommelmitte verbleibt und abfließt. Über ein Förderband gelangen sie dann in einen Sammelcontainer zum Abtransport ins Heizkraftwerk. Um die Separation zu optimieren, wird ein Flockungsmittel hinzugegeben. Dieses wird von der Art und Dosierung auf die Zusammensetzung des jeweiligen Klärschlamms abgestimmt.

Um ein optimales Entwässerungsergebnis zu erreichen, muss der Prozess an vielen Stellen individuell anpassbar sein. Und hier kommt ifm ins Spiel: Als Automatisierungsspezialist bietet ifm ein breites Portfolio an Sensoren und Automatisierungslösungen, mit denen sich die Prozessabläufe exakt justieren und bis ins Detail transparent visualisieren und diagnostizieren lassen.

Überwachung der Zentrifuge

Enorme Kräfte zehren an den zwei Hauptlagern der Zentrifuge, wenn die schwere Trommel den nicht immer homogenen Klärschlamm mit enormer Drehzahl schleudert. Deshalb sind an jedem Lager zwei Schwingungssensoren vom Typ VVB eingeschraubt. Sie überwachen permanent das Schwingungsverhalten.

Über ein von der Norm abweichendes Schwingungsbild lässt sich schnell erkennen, wenn die zugeführte Masse nicht korrekt verarbeitet – sprich: getrennt – werden kann, weil etwa die Konsistenz oder Viskosität nicht stimmt oder grobe Verklumpungen in die Zentrifuge gelangen. Dann kann der Service-Mitarbeiter eingreifen und zum Beispiel die Drehzahl der Zentrifuge verringern, um Schaden abzuwenden.

Auch Verschleiß an den Lagern der Trommel wird rechtzeitig über eine zunehmende Schwingungsamplitude erkannt und als Wartungssignal gemeldet. Darüber hinaus besitzt der Schwingungssensor einen integrierten Temperaturfühler. Zunehmende Temperaturwerte lassen auf durch Verschleiß bedingte erhöhte Reibung schließen.

Bild 1: Herzstück der Anlage ist diese Dekanterzentrifuge, die mit 3000-facher Erdbeschleunigung Wasser und Trockenmasse separiert. Bild 2: Ein Schwingungssensor sorgt dafür, dass keine kritischen Vibrationen auftreten.

Knapp 300 t Trockensubstrat fallen in Diepholz jährlich an und werden thermisch verwertet.

Hydraulikaggregat

In der Mittelachse der Zentrifuge befindet sich ein drehmomentstarker, hydraulisch angetriebener Schneckenförderer, der die Feststoffe verdichtet und nach außen abführt. Der Druck wird von einem elektrisch angetriebenen Hydraulikaggregat erzeugt. Ein Drucksensor vom Typ PV8 mit einem Messbereich von 0 bis 250 bar misst den Hydraulikdruck und steuert damit per Frequenzumformer den elektrischen Pumpenmotor. Über den Druck wird also der Schneckenantrieb und damit letztendlich der Feststoffaustrag der Anlage geregelt.

Am Aggregat befindet sich darüber hinaus noch ein Füllstandsensor der Baureihe LI5. Er erfasst den Ölfüllstand und auch die Öltemperatur und warnt bei Über- bzw. Unterschreitung zulässiger Werte.

Überwachung des Hydraulikaggregats auf Druck, Ölfüllstand und -temperatur.

Das elektrisch angetriebene Hydraulikaggregat für den Schneckenförderer in der Zentrifuge.

Zuflussüberwachung

Entscheidend für einen effizienten Separationsprozess ist der exakt dosierte Zufluss an Klärschlamm in die Zentrifuge. Dafür ist im Zufluss ein Durchflusssensor vom Typ MID installiert. Dieser Sensor erfasst zuverlässig den Durchfluss verschiedenster flüssiger und viskoser Medien. Hier ist es die zugeführte Menge an Biomasse bzw. Klärschlamm, die zwischen typischen 15 und maximal 56 Kubikmetern pro Stunde liegt. In der Anlagensteuerung ist dieser Messwert sowohl mit der Beschickungspumpe als auch mit der Zentrifugensteuerung verknüpft. Der Sensor arbeitet nach magnetisch-induktivem Messprinzip. Der Vorteil: In der Messstrecke ragt kein Messelement oder ähnliches hinein, an dem sich feste Bestandteile des Klärschlamms festsetzen und so die Rohrleitung verstopfen könnten.

Zusätzlich misst der Sensor auch die Temperatur der zugeführten Klärschlamms. Dieser ist in den kalten Jahreszeiten zähflüssiger – ein entscheidender Faktor, der bei der Beschickung der Zentrifuge berücksichtigt werden muss.

Die Mischung machts

Um eine optimale Phasentrennung (so nennt der Fachmann die Trennung von Flüssigkeit und Feststoffen) zu erreichen, wird dem Klärschlamm ein Flockungsmittel zugeführt. Dieses ist individuell auf die Art des Klärschlamms abgestimmt, d. h. die Rezeptur variiert je nach Kläranlage. Das Flockungsmittel besteht aus Wasser und einem Polymerkonzentrat. Beides wird in einem exakten Mischungsverhältnis individuell angesetzt. Dazu wird ein Vortex-Durchflusssensor benutz. Er misst sehr genau das dem Ansatzbehälter zugeführte Wasser und regelt somit die Rezeptur des Flockungsmittels.

Der Ansatzbehälter selbst wird mit dem Füllstandsensor LR7000 überwacht. Er benutzt einen Sondenstab mit geführter Mikrowelle zur Füllstandmessung. Der Vorteil: Dieses Messprinzip kommt auch mit der Schaumbildung des Flockungsmittels gut zurecht. Außerdem kann der Sondenstab einfach gekürzt und so an die Höhe des Tanks angepasst werden.

Das fertig angesetzte Flockungsmittel wird zusammen mit dem Klärschlamm der Zentrifuge zugeführt. Dabei überwacht ein Durchflusssensor vom Typ SM8020 mit magnetisch-induktivem Messprinzip exakt die zugeführte Menge. Anders als der Vortex-Sensor kann dieser Durchflusssensor nicht nur Wasser, sondern beliebige flüssige Medien exakt erfassen, so eben auch das hochviskose polymere Flockungsmittel.

Bild 1: Mittels Mikrowelle erfasst der Füllstandsensor LR7000 die Füllhöhe im Ansatzbehälter für das Flockungsmittel. Bild 2: Verschiedenartige Durchflusssensoren helfen bei der Dosierung des Flockungsmittels.

Messung am Vorratstank

Der Vorratstank mit dem Polymerkonzentrat wird mittels Füllstandsensor KQ1000 überwacht. Dieser Sensor wir außen am Tank angebracht und erkennt durch die Behälterwand hindurch den Füllstand. Drei Schaltsignale erinnern mit unterschiedlicher Priorität daran, den Tank wieder aufzufüllen. Sven Penkwitt hat da eine besonders pragmatische Lösung gefunden: „Je nach Lieferzeit und benötigter Menge des Produktes hängt der Sensor auch mal höher oder tiefer am Vorratstank, das gibt uns Flexibilität bei der Vorlaufzeit der Bestellung.“

Der kapazitive Sensor erkennt durch die Behälterwand hindurch den Füllstand des Polymerkonzentrats und signalisiert, wenn Nachschub geordert werden muss.

Zentraler Messwert: Ein magnetisch-induktiver Durchflusssensor überwacht die Klärschlammmenge, die in die Zentrifuge gelangt.

Einfach mit IO-Link

Sämtliche Sensoren dieser Anlage verwenden das Kommunikationsprotokoll IO-Link. Sven Penkwitt erklärt die Vorteile für sein Unternehmen: „IO-Link reduziert den Verdrahtungsaufwand und erlaubt eine deutlich schlankere Inbetriebnahme. Die strukturierte Verdrahtung besteht im Wesentlichen aus dem Anschrauben von Steckverbindungen an Sensoren und Module. Fehlerquellen, etwa durch falsch angeklemmte Leitungen, entfallen. Unsere ersten Anlagen haben wir noch konventionell verdrahtet und haben dafür etwa 2 ½ Tage benötigt. Heute mit IO-Link ist das in 2 Stunden erledigt.“

Einen relevanten Vorteil von IO-Link sieht Penkwitt im Service: „Für den Austausch eines defekten Sensors benötige ich keinen Elektriker mehr, dank der einfachen M12-Anbindung kann im Grunde jeder den Sensor austauschen.“ Ist der neue Sensor eingesetzt, erhält er seine Parameter automatisch vom IO-Link Master: Grenzwerte oder Zählerstände werden damit einfach vom alten auf den neuen Sensor übertragen. „Man kann also sagen, dass IO-Link die Stillstandzeiten der Anlagen vor Ort beim Kunden minimiert.“

Während herkömmliche Sensoren nur Schalt- oder Analogausgänge besitzen, bieten IO-Link Sensoren darüber hinaus eine Kommunikation bis in den Sensor hinein. So lässt sich zum Beispiel die komplette Parametrierung des Sensors aus der Ferne vornehmen – entweder manuell durch den Bediener per Software oder automatisch durch die Steuerung, etwa bei einem Rezepturwechsel. So lässt sich der Prozess einfach bis in die Sensorebene hinein aus der Ferne optimieren.

Daneben bieten IO-Link-Sensoren über den eigentlichen Messwert hinaus zusätzliche Diagnosefunktionen wie z.B. Betriebsstundenzähler, Min- und Max-Wert-Speicher oder Werte zur Güte des Messignals.

Sven Penkwitt: „Unsere Anlagen sind komplett remote steuer- und überwachbar. Da kommt uns IO-Link sehr entgegen, da wir so maximale Transparenz bis in den Sensor hinein erhalten. Das ermöglicht es uns, den Prozess optimal zu justieren und bei auftretenden Störungen schnell die Fehlerquelle zu lokalisieren.“

Bild 1: Die Anlage ist komplett remote steuer- und einsehbar. Nicht zuletzt sorgt IO-Link für maximale Transparenz. Bild 2: Dank IO-Link kann der Anwender per Dashboard in zu jedem Sensor Messwerte ablesen, Parameter ändern und Min./Max-Werte sowie Diagnosedaten einsehen.

Fazit

Das breite Produktportfolio machts möglich: Mit Sensorik von ifm und allen Vorteilen von IO-Link lässt sich auch eine komplexe Anlage, bei der zur maximal effizienten Nutzung viele Variablen berücksichtigt werden müssen, komplett automatisieren. Doch neben der reinen „Hardware“ zählt auch der Service. Sven Penkwitt resümiert: „Die Leute bei ifm verstehen, worum es geht. Sowohl am Telefon als auch vor Ort wird man verstanden und unterstützt. Auch die Verfügbarkeit ist hervorragend: Ich rufe bis 15 Uhr an und habe am nächsten Tag meinen Sensor. Das ist für uns in der Instandhaltung und im Service enorm wichtig, denn letztendlich stehe ich bei meinen Kunden in der Verantwortung. Ich kenne kaum einen Zulieferer im elektrotechnischen Bereich, der auch nur annähernd diese Performance bietet. Deshalb setzten wir, wo immer es geht, auf ifm. Denn dort bekommen wir alles, was wir benötigen: Kompetenz, Verlässlichkeit und Tempo.“

Einfach aufschrauben statt umständlich verdrahten: Alle Sensoren sind mit dem IO-Link-Master verbunden, welcher die Signale per Profinet an die Anlagensteuerung.