Steffen Hartmann Recyclingtechnologien – Vakuumverdampfer

In der Siedekammer wird das verunreinigte Medium unter Vakuum bereits bei etwa 40 °C verdampft und somit in sauberes Destillat und Konzentrat separiert. Füllstandsensoren der Baureihe LMT überwachen auf verschiedenen Höhen den Füllstand in der Kammer.

Effiziente Industriewasseraufbereitung mit IO-Link

Das Vakuumverdampfen ist eine geeignete Methode zur Aufbereitung industrieller Abwässer wie beispielsweise Kühlschmiermittel. Dabei wird das Wasser von anderen Inhaltsstoffen getrennt und für die Wiederverwendung aufbereitet. Dank intelligenter Sensorik kann dieser Prozess wartungsarm und kosteneffizient durchgeführt werden.

In vielen industriellen Prozessen besteht der Bedarf, flüssige Medien für die erneute Verwendung aufzubereiten. Das schont nicht nur die Umwelt, es spart auch teure Entsorgungskosten. Ein gängiges Beispiel ist die Aufbereitung von Kühlschmiermittel-Emulsionen, die in Werkzeugmaschinen verwendet werden. Hier muss, neben der mechanischen Reinigung, das verbrauchte Öl vom Wasser getrennt werden.

Die Firma Steffen Hartmann Recyclingtechnologien GmbH aus Thale im Harz ist auf die Entwicklung und den Bau von Abwasserbehandlungsanlagen spezialisiert, darunter auch Vakuumverdampfer.

Sascha Holthusen, Geschäftsführer, erklärt: „Für die Aufbereitung dieser Art von Industrieabwässern haben wir unseren Vakuumverdampfer entwickelt. Die verbrauchte Kühlschmiermittelemulsion wird zugeführt und heraus kommt einerseits eine kleine Menge Konzentrat, andererseits ein sauberes Destillat, also Reinwasser, welches für weitere Prozesse nutzbar ist oder in den Abwasserkanal eingeleitet werden kann, ohne es teuer entsorgen zu müssen.“

Optimal unter Vakuum

Das Prinzip des Vakuumverdampfers beruht darauf, das verschmutzte Medium in einer sogenannten Siedekammer zu "kochen". Wärme wird im unteren Teil des Behälters zugeführt, ähnlich wie bei einem Herd. Dadurch entsteht sauberer Wasserdampf, der in der Siedekammer kondensiert und abgeführt wird. Das verunreinigte Konzentrat bleibt am Boden zurück.

Doch warum erfolgt der Prozess unter Vakuum? Sascha Holthusen erklärt: „Unter Vakuum siedet Wasser in diesem Fall bereits bei 40 °C. Bei der Temperatur können wir problemlos auch aggressive Medien verdampfen, zum Beispiel Säuren oder Laugen, ohne dass sie die Edelstahl-Behälterwand angreifen, wie es bei höheren Temperaturen der Fall wäre. Auch bleiben bestimmte Stoffe bei dieser relativ niedrigen Temperatur noch im Konzentrat und sondern sich nicht ab. Ein weiterer Vorteil der Vakuumverdampfung ist, dass wir weniger Energie zum Erwärmen benötigen. Dazu wird ein effizienter Kältemittelverdichter verwendet. Dieser arbeitet ähnlich wie eine Wärmepumpe und ist energiesparender als zum Beispiel eine elektrische Direktheizung. Zusätzlich wird die Kühlleistung zur Kondensation des Wasserdampfes genutzt. Alternativ können wir auch vorhandene Prozesswärme des Kunden nutzen, die wir dann über einen Wärmetauscher unserem Vakuumverdampfer zuführen.“

Bild 1: Der konduktiv messende Leitfähigkeitssensor LDL101 überwacht die Reinheit des Destillats.

Bild 2: Der speziell für aggressives Reinstwasser konzipierte Durchflusssensor SU misst die Menge des Destillats.

Bild 3: Sämtliche Sensoren sind per IO-Link angeschlossen. Das verkürzt die Inbetriebnahme, vereinfacht die Parametrierung und erlaubt die Ferndiagnose bis in den Sensor hinein.

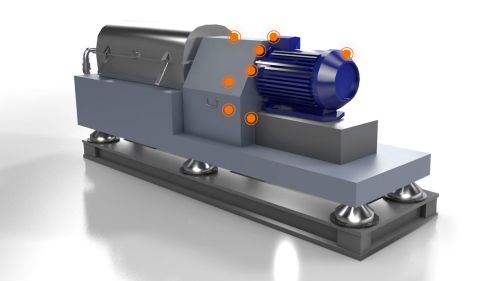

Vakuumverdampfer von Steffen Hartmann Recyclingtechnologien

Prozessparameter im Blick

Im Rahmen der Prozessüberwachung stehen die wichtigsten Parameter wie Druck und Temperatur im Mittelpunkt. ifm-Sensoren überwachen diese Parameter kontinuierlich, um den Verdampfungsprozess im optimalen Bereich zu steuern. Sie regulieren dabei sowohl die Wärmezufuhr als auch die Vakuumpumpe.

Ein weiterer entscheidender Faktor ist der Füllstand im Siedebehälter, der durch Füllstandsensoren vom Typ LMT präzise kontrolliert wird. Diese Sensoren sind in verschiedenen Höhen in die Behälterwand eingebaut. Die Zufuhr des Mediums wird gestoppt, sobald der obere Füllstandsensor anspricht, und sie beginnt erneut, wenn der Füllstand bis zum unteren Sensor abgesunken ist.

Zusätzlich sind weitere LMT-Sensoren im Vorlagebehälter für die Kühlflüssigkeit der Vakuumpumpe integriert. Dort überwachen sie den Füllstand an drei verschiedenen Punkten. Ebenso ist im Sammelbehälter des Destillats ein LMT-Sensor vorhanden. Sobald dieser Behälter seine maximale Kapazität erreicht, sendet er ein Schaltsignal aus, was das Abpumpen des Destillats in Gang setzt.

Die Füllstandsensoren des Typs LMT zeichnen sich durch ihr hygienisches Design aus. Die hochwertigen Gehäusematerialien wie PEEK und Edelstahl 1.4404 sind äußerst resistent gegenüber aggressiven Medien. Selbst Schaum und andere potenzielle Ablagerungen beeinflussen die Sensorerkennung nicht, da der Sensor diese automatisch ausblenden kann. Auf diese Weise wird eine kontinuierlich zuverlässige Füllstanderkennung gewährleistet.

Messung der Wasserqualität

Die kontinuierliche Überwachung der Wasserqualität ist von entscheidender Bedeutung, insbesondere wenn es um die Reinheit des Destillats geht. Hierfür wird ein konduktiver Leitfähigkeitssensor vom Typ LDL101 verwendet. Sein Messwert fungiert praktisch als Qualitätsprüfung des gesamten Verdampfungsprozesses sowie des daraus gewonnenen Reinwassers.

Für Anwendungen mit Rein- und Reinstwasser wurde der ultraschallbasierte Durchflusssensor "SU Puresonic" speziell optimiert. Dieser Sensor ermittelt präzise die Menge des Destillats. Sein bauteilfreies Messrohr besteht aus hochwertigem Edelstahl, was eine ausgezeichnete Beständigkeit gegenüber aggressiven Medien gewährleistet. Es ist wichtig zu beachten, dass "Reinwasser" bzw. destilliertes Wasser, obwohl es harmlos klingen mag, gegenüber metallischen Materialien aggressiv sein kann. Daher erfordert es spezielle Edelstahllegierungen. Interessanterweise wird dieser Sensor oft in Kunststoffleitungen eingesetzt, da diese von Reinwasser nicht beeinflusst werden.

Pumpenüberwachung zur Schadensprävention

Ein zentrales Aggregat der Anlage ist die Vakuumpumpe. Wird diese nicht ausreichend gekühlt oder wird das Vakuum zu stark, kommt es an den Schaufelrädern zu unerwünschter Kavitation, die zu Materialverschleiß führen kann. Die Kavitation geht einher mit außergewöhnlichem Schwingungsverhalten. Deshalb ist im Gehäuse der Vakuumpumpe ein Schwingungssensor eingelassen. Dieser Sensor erkennt ungewöhnliche Schwingungsmuster und übermittelt sie an die Steuerung. In der Folge wird automatisch ein Entlastungsventil geöffnet und Nebenluft zugeführt, um den Pumpenbetrieb wieder in den Normalzustand zu versetzen. Auf diese Weise werden kostspielige Schäden an der Vakuumpumpe effektiv vermieden.

Digitalisierung mit IO-Link

Sämtliche verwendeten Sensoren sind IO-Link-fähig und bieten somit einen erheblichen Mehrwert, der weit über die bloße Übermittlung von Messwerten oder Schaltsignalen hinausgeht: Der Anwender kann aus der Ferne bis „in den Sensor“ schauen, Daten und Diagnosewerte auslesen sowie die Sensoren vielfältig konfigurieren.

Sascha Holthusen erläutert die Nutzung von IO-Link wie folgt: „Wenn unser Kunde ein Problem mit der Anlage hat, können wir uns über eine VPN-Verbindung aus der Ferne auf die Anlage draufschalten. Früher ohne IO-Link kamen wir nur bis zur SPS, aber nicht runter bis auf die Sensorebene. Mit IO-Link können wir nun viel tiefer in die Anlage schauen, bis in jeden einzelnen Sensor. Wir sehen, ob der Sensor Messwerte liefert oder ob der Fehler in der IO-Karte der SPS oder in der Verkabelung liegt. Auch können wir Diagnosewerte des Sensors auslesen und seine Parameter aus der Ferne anpassen, falls erforderlich. Hat der Kunde den Sensor getauscht, können wir ihn aus der Ferne parametrieren. Damit bietet IO-Link uns und unseren Kunden einen großen Vorteil bei der Fernwartung. Ein weiterer wichtiger Punkt ist die Skalierbarkeit der Sensor-Messwerte, die wir über IO-Link einstellen können. So nutzen wir Drucksensoren, die von -1 bis 10 bar messen. Diese können wir so skalieren, dass der Messbereich bei voller Auflösung von -1 bis 1 bar geht. Das ist bei herkömmlichen Sensoren mit analogem Stromausgang so nicht möglich. Zudem bieten IO-Link-Sensoren die Möglichkeit, mehrere Messwerte zu übertragen. So liefern beispielsweise der Durchflusssensor und der Drucksensor auch Temperaturwerte über IO-Link. Diese zusätzlichen Messwerte können an bestimmten Stellen den Einsatz zusätzlicher Sensoren einsparen.“

Kosteneinsparungen durch IO-Link

Der grundsätzliche Anschluss von IO-Link-Sensoren erfolgt an dezentral platzierte IO-Link-Master-Module, die ihrerseits über einen Feldbus, zum Beispiel PROFINET, mit der SPS kommunizieren. Diese Art der Verkabelung bietet zahlreiche Vorteile bei der Montage, wie Sascha Holthusen erläutert:

„Insbesondere bei großen Anlagen, die für die Lieferung in Teilen zerlegt werden, erweist sich diese Verkabelung als äußerst vorteilhaft. Der Mechaniker, der die Anlage beim Kunden wieder zusammenbaut, muss lediglich die Stecker verbinden. Wir benötigen keinen Elektriker, der Drähte erneut anschließt oder in den Schaltschrank führt. In einer Zeit, in der Fachkräfte knapp sind, sehen wir hier ein erhebliches Potenzial zur Kosteneinsparung, indem wir die Vor-Ort-Aufenthaltsdauer reduzieren können. Auch der E/A-Check während der Inbetriebnahme der Anlage gestaltet sich wesentlich schneller, da keine Verdrahtungsfehler oder Klemmprobleme auftreten. Obwohl die Anschaffungskosten für IO-Link im Vergleich zur herkömmlichen Verdrahtung etwas höher sein mögen, führen letztendlich die Zeitersparnis bei der Montage und die bereits genannten erweiterten Möglichkeiten für Diagnose und Fernwartung zu spürbaren Kostensenkungen."

Fazit

Die kosteneffiziente Wasseraufbereitung wird durch zwei entscheidende Faktoren erreicht: ein energieeffizientes Vakuum-Verdampfungsverfahren und die Implementierung eines digitalisierten Steuerungskonzepts bis in die Sensorebene. Dieses Konzept minimiert den Aufwand für Montage und Fernwartung erheblich. Auf diese Weise wird der Kosten-Siedepunkt niedrig gehalten, was sowohl ökonomisch als auch ökologisch vorteilhaft ist.