W. v. d. Heyde – Dichtheitsprüfung von Aluminium-Rädern

IO-Link hilft bei der Dichtheitsprüfung von Aluminium-Rädern

Wenn das Autorad Luft verliert, gehen wir als Ursache - zurecht - meist von einem Loch im Reifen aus. Aber dass auch das Rad an sich undicht sein kann, ist wohl nur Wenigen bekannt. Der Grund: Bei der Herstellung der Räder wird verflüssigtes Leichtmetall in einen Rohling gegossen. Dabei können während des Prozesses Porenfeinrisse oder Leck-Kanäle entstehen, durch die später Luft entweichen kann. Daher unterziehen die Hersteller von Alu-Rädern diese einer gründlichen Dichtheitsprüfung, bevor sie in Verkehr gebracht werden.

Die Firma von der Heyde, ein familiengeführtes mittelständisches Unternehmen mit Sitz in Stade, ist spezialisiert auf die Herstellung von industriellen Dichtheits-Prüfmaschinen für die Automobilindustrie. Geschäftsführer Gerald Lüdolph erklärt: „Wir konstruieren und fertigen mit derzeit etwa 90 Mitarbeitern maßgeschneiderte Lösungen zur Dichtheitsprüfung mit Testgas gegen Vakuum. Unsere Expertise reicht zurück bis Mitte der 90er Jahre, als wir begannen, Prüfanlagen für Aluräder zu entwickeln. Diese liefern wir bis heute weltweit aus und haben uns in diesem Bereich als Weltmarktführer etabliert.“

Prüfverfahren

In den Anlagen wird die Dichtheitsprüfung mittels Vakuumtechnik und Gasinjektion durchgeführt. Dabei wird zunächst das zu prüfende Rad beidseitig mit Hilfe einer Gummiplatte und einer Haube abgedichtet. Anschließend wird der Raum um die Felge herum sowie der Innenbereich der Felge mittels Vakuumpumpen evakuiert. Dann wird ein Testgas in den abgedichteten Außenraum eingelassen. Hierbei wird in der Regel Helium verwendet, weil es besonders effektiv ist, um kleinste Undichtigkeiten zu detektieren.

Durch den Druckunterschied zwischen dem äußeren und dem inneren Bereich des Rades gelangt das Helium-Gasgemisch durch eventuell vorhandene Poren oder Kapillare in den Innenbereich des Rades. Dort wird der Heliumanteil mittels eines hochpräzisen Massenspektrometers gemessen. Solange der gemessene Heliumanteil einen bestimmten Schwellenwert nicht überschreitet, wird das Aluminiumrad als dicht betrachtet, andernfalls wird es aussortiert.

Vor der Freigabe des Rades wird das Helium-Testgasgemisch abgesaugt und in der Anlage wiederaufbereitet. „Durch dieses Verfahren schaffen wir für unsere Kunden eine hohe Wirtschaftlichkeit, da das verbrauchte Testgas nicht in die Atmosphäre gelangt, sondern in einem Recyclingkreislauf wiederverwendet wird“, erklärt Jens Westmeier, Teamleiter Mechanische Konstruktion bei von der Heyde.

Bild 1: Im Vakuumverfahren werden Alu-Räder auf Dichtigkeit geprüft.

Bild 2: Dichtheits-Prüfanlage der Firma von der Heyde.

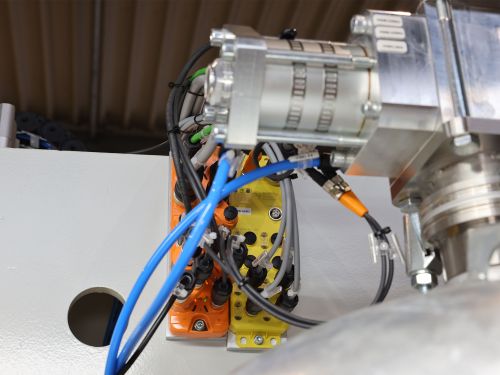

Bild 3: Durchflusssensoren erfassen sowohl Druckluft als auch das Helium-Testgasgemisch.

Anlagen-Redesign

In früheren Anlagen waren die Dichtheitsprüfung und die Testgasaufbereitung jeweils separate Anlagenteile. Im neuen Maschinen-Redesign hat sich das grundlegend geändert. „Das Redesign der Maschine zielte im Wesentlichen darauf ab, aus zwei separaten Maschinen eine einzige zu schaffen. Dadurch konnten wir die Grundfläche optimieren und dem Kunden eine kompakte Maschine mit allen erforderlichen Funktionen bieten, für die zuvor zwei separate Maschinen erforderlich waren. Dadurch spart der Kunde enorm viel Platz in seiner Produktionshalle“, so Jens Westmeier.

Automatisierung mit IO-Link

Im Rahmen des Redesigns wurde auch die Sensorebene vollständig auf IO-Link umgestellt, was zahlreiche Vorteile bietet. Die erklärt Joost Bochynski, zuständig für die Steuerungstechnik: „Wir setzen eine Vielzahl von Sensoren der Firma ifm ein, darunter optische Sensoren, Durchflusssensoren und Drucksensoren. Dank IO-Link können wir diese Sensoren optimal auswerten und erhalten dadurch eine Fülle von Informationen, die uns zuvor nicht zur Verfügung standen. Ein Beispiel ist der Durchflusssensor SD, den wir in mehrfacher Ausführung verwenden: den SD6500 für Druckluft, den SD6600 für das Formiergas und den SD6800 für Helium. Mit diesen Sensoren können wir Verbrauchstendenzen ableiten, was ohne IO-Link nicht so präzise möglich wäre. Durch die erweiterten Informationen aus dem Sensor können wir in der Steuerung Daten über Tages-, Wochen- und Monatsverbrauch sammeln und dem Kunden so wichtige Trends aufzeigen sowie interne Leckagen an Maschinenleitungen erkennen. Dadurch können unsere Kunden am Ende Kosten einsparen. Die Effizienz und Qualität, die wir durch die Verwendung von IO-Link-Sensoren erzielen, hat sich im Vergleich zu Analogsignalen enorm gesteigert. Wir können nun viel genauer feststellen, ob ein Sensor, wie zum Beispiel der Drucksensor, ein Problem aufweist oder einwandfrei funktioniert. Diese Diagnosemöglichkeiten waren vorher nicht in diesem Umfang vorhanden und machten die Automatisierung deutlich schwieriger. Dank der Diagnosefunktion über IO-Link können wir den Prozess rechtzeitig stoppen und teure Folgefehler vermeiden.“

Analogsensoren über IO-Link anbinden

Auch herkömmliche Analogsensoren mit 4…20-Milliampere-Ausgang lassen sich mit Hilfe des Konverter-Plugs DP2200 nahtlos in die IO-Link-Infrastruktur integrieren. Ein Beispiel hierfür sind die Vakuumpumpen, an denen ein hochpräziser Absolutdruck-Transmitter PT0505 mit analogem Stromausgang verbaut ist. Durch den Konverter-Plug wird dieser Sensor digital in die IO-Link-Infrastruktur integriert und mit der Steuerung verbunden.

Bild 1: Sämtliche Sensoren und Aktoren kommunizieren über IO-Link-Master-Module mit der Maschinensteuerung.

Bild 2: Auch sicherheitsgerichtete Funktionen sind über spezielle IO-Link-Master umsetzbar.

IO-Link – mit Sicherheit!

Auch sicherheitsgerichtete Signale lassen sich per IO-Link kommunizieren. Bei von der Heyde wird das PROFIsafe-IO-Link-Modul AL200S von ifm eingesetzt.

Thorben Reyelt, Teamleiter Elektrokonstruktion: „Wir haben den AL200S in der Maschine integriert, um die Bewegung der Aktoren sicher abschalten zu können. Das bedeutet, dass unsere Maschine im sicheren Zustand verbleibt und stillsteht, wenn die Tür geöffnet ist. Dadurch wird die Sicherheit des Bedieners gewährleistet, da in diesem Zustand keine Bewegung in der Maschine stattfinden kann. Das ist besonders wichtig, wenn der Bediener Wartungsarbeiten durchführt oder Prozesse innerhalb der Anlage überprüfen möchte.“

Das PROFIsafe-IO-Link-Modul besitzt sicherheitsgerichtete digitale Ein- und Ausgänge, die beispielsweise für den Anschluss sicherer mechanischer Kontakte, Aktoren oder OSSD-Sensoren verwendet werden können. Die Ansteuerung erfolgt über das PROFIsafe-Telegramm, das per IO-Link getunnelt wird. Das AL200S verfügt über acht digitale Eingänge und vier digitale Ausgänge, wobei letztere mit bis zu zwei Ampere belastbar sind.

Status signalisieren

Der Status der Prüfeinrichtung wird durch optische Signale gut sichtbar angezeigt. Der Prüfbereich ist mit farbiger LED-Beleuchtung ausgestattet, die während des Einrichtens der Anlage weiß leuchtet. Nach Abschluss der Felgenprüfung wechselt die Beleuchtung deutlich sichtbar auf grün oder rot, je nach Prüfergebnis.

Zusätzlich wird der Maschinen- und Prüfstatus über eine 3-segmentige LED-Signalleuchte DV2310 auf dem Anlagendach anhand verschiedener Farben angezeigt. Auch diese Leuchte wird komfortabel per IO-Link gesteuert.

Eine Besonderheit der Signalleuchte hat man sich bei von der Heyde zunutze gemacht: Sollten die Durchflusssensoren eine Leckage an den Leitungen der Anlage feststellen, so kommt zum Aufspüren der undichten Stelle eine Leckage-Sonde zum Einsatz, die der Benutzer manuell an den Leitungen entlang führt. Das Messsignal der Leckage-Sonde steuert über IO-Link die Lautstärke des integrierten Summers in der Signalleuchte im Bereich von 0 bis 100 Prozent. Konkret bedeutet das: Je näher die Sonde an die undichte Stelle kommt, desto lauter ist das Summer-Signal. Diese akustische Rückmeldung ermöglicht es dem Anwender, undichte Stellen an der Maschine auch in lauter Produktionsumgebung einfach und schnell zu lokalisieren.

Die IO-Link-basierte LED-Leuchte ist weithin gut sichtbar und verfügt über einen akustischen Signalgeber.

Fazit

Zusammenfassend lässt sich sagen, dass die Umstellung auf IO-Link-basierte Technologien bei von der Heyde entscheidende Verbesserungen in der Dichtheitsprüfung von Aluminium-Rädern ermöglicht hat. Durch die Integration von IO-Link in die Sensorebene werden nicht nur herkömmliche Sensoren effizienter genutzt, sondern auch sicherheitsgerichtete Signale sicher übertragen. Die Möglichkeit, sowohl den Maschinen- als auch den Prüfstatus optisch und akustisch zu signalisieren, verbessert die Bedienerfreundlichkeit und trägt zur schnellen Identifizierung von Problemen bei. Insgesamt ermöglicht die bei von der Heyde eingesetzte IO-Link-Technologie eine präzisere, effizientere und sicherere Dichtheitsprüfung von Alu-Rädern, was letztendlich zu einer höheren Qualität und Kosteneffizienz in der Produktion führt.