Mit umfassender Überwachung von CIP-Anlagen Prozesse optimieren

Reinigungsprozesse direkt in der Anlage sichern strenge Hygienestandards

Ziel des Projekts

In Produktionsprozessen, in denen organische Stoffe wie beispielsweise Milch verarbeitet werden, steht die Einhaltung strenger Hygienestandards an erster Stelle. Damit verbunden sind Maßnahmen unerlässlich, die sicherstellen, dass keine schädlichen Keime in die Produktion gelangen. Doch wie reinigt man eine so große, geschlossene Anlage, ohne sie zu demontieren? Hier kommt das CIP-Verfahren ins Spiel: CIP-Anlagen sind Prozessanlagen, die eine ortsgebundene Reinigung (Cleaning in Process = CIP) durchlaufen. Sie sind häufig in der Lebensmittel- und Getränkeindustrie zu finden. Wenn die CIP-Anlage nicht richtig funktioniert, können die Reinigungsprozesse und damit die Produktqualität nicht garantiert werden – mit riskanten Folgen. Der Reinigungsprozess ist zudem aufgrund des Einsatzes von Chemikalien und des benötigten Heißdampfes ein großer Kostentreiber. Bei der Reinigung gibt es mehrere Prozessschritte zu beachten, die für die notwendige Hygiene erforderlich sind.

Die IIoT-Plattform moneo stellt diese Prozesse sicher, indem wichtige Faktoren wie Leitfähigkeit, Temperatur, Durchfluss und Füllstand der Reinigungsflüssigkeit in der Anlage fortlaufend überwacht werden. Bei Abweichungen erfolgt direkt eine Alarmierung, die wiederum eine schnelle Reaktion ermöglicht. Die lückenlos aufgezeichneten Daten bieten die Grundlage für die Optimierung der Prozesse, womit auch die Anlagenverfügbarkeit erhöht und die Produktqualität gesichert werden. Durch die permanente Überwachung der Prozesswerte und anschließender Analyse in moneo, können Optimierungspotenziale genutzt und damit Chemikalien und Energie eingespart werden.

Transparenz der Prozesse und |

Kosteneinsparung durch |

Qualitätssicherung durch Überwachung |

|

Durchschnittlich erreichen Kunden: |

||

|

bis zu 10 % Reduzierung des Reinigungsprozesses und der Reinigungsmedien |

100 % Dokumentation des Reinigungsprozesses |

5.500 € Kostenersparnis durch Verhinderung eines Schadens an der Pumpe |

Die Vorteile von moneo für die CIP-Anlagenüberwachung

Von speziellen Reinigungslösungen bis hin zu intensiven Spülungen – CIP-Anlagen kennen keine Kompromisse, wenn es um die Hygiene geht. Denn am Ende des Tages zählt nur eins: Die Sicherheit und Gesundheit der Konsumenten. Ohne Eingriffe auf die bestehende SPS vorzunehmen, bietet die IIoT-Plattform moneo eine ganzheitliche Überwachung des Reinigungsprozesses. moneo ist zudem an individuelle Applikationen adaptierbar – was eine Installation und schnelle Nutzung sehr einfach macht. Sie erhalten zahlreiche Vorteile, wie:

- Eine permanente Aufzeichnung und Analyse von aktuellen und historischen Daten, die zur Dokumentation für die Nachvollziehbarkeit der Reinigung dienen

- Die automatische Umrechnung der Prozesswerte mithilfe von Datenmodellierung

- Ein integriertes Alarmsystem

- Eine schnelle Reaktionsmöglichkeit auf sich verändernde Prozessparameter

- Die Möglichkeit automatisiert Bestellung von Nachfüllmedien auszusenden

Die durch Sensoren erfassten und mit moneo ausgewerteten Daten bieten einen wahren Schatz an Informationen, die Aufschluss über Optimierungs- und Einsparpotenziale geben. Somit können Prozess- und Produktqualität gesichert sowie die Maschinenverfügbarkeit gewährleistet werden.

Nutzenversprechen

|

|

|

|

Wie moneo CIP-Anlagen überwacht

Eine CIP-Anlage (CIP steht für „Clean In Process”) versorgt Produktionsanlagen mit unterschiedlichen Medien, um geschlossene Systeme zu reinigen. Dabei werden innenliegende Flächen gereinigt, ohne dass die Anlage aufwändig demontiert werden muss. Je nach Branche wird die Anlage zwischen Chargenwechseln oder aber in festgelegten Intervallen gereinigt, um Verschmutzung und Verkeimung zu verhindern und damit eine gleichbleibend hohe Produktqualität sicherzustellen. Der Reinigungsprozess erfolgt in mehreren Schritten, die voneinander abgegrenzt werden müssen. Zuerst wird mit Wasser gespült, dann mit Lauge, anschließend mit Säure und zum Schluss nochmal mit Wasser und Heißdampf, um eine vollständige Reinigung der Anlage zu gewährleisten. Wichtige Faktoren beim Reinigungsprozess sind:

- die Leitfähigkeit

- die Temperatur

- der Durchfluss und

- die Füllstände

Leitfähigkeit

Die Leitfähigkeit spielt eine wichtige Rolle in CIP-Anlagen. Sie wird eingesetzt, um den Reinigungsprozess zu überwachen und zu steuern. Hierfür zeigen Leitfähigkeitssensoren die Leitfähigkeit einzelner Reinigungslösungen an. Beim Wechsel von Medien wie Säure zu Wasser, wird kontrolliert das der Schwellenwert der Leitfähigkeit konstant gehalten wird. Das heißt der Leitwert muss im Vorlauf identisch sein wie im Rücklauf. Dann ist sicher, dass die Säure wieder komplett aus der Anlage entfernt wurde. Dasselbe ist bei jedem Wechsel des Reinigungsmediums notwendig, um eine effiziente Reinigung zu gewährleisten.

Insgesamt ermöglicht die Leitfähigkeit als Messparameter eine präzise Steuerung des Reinigungsprozesses in CIP-Anlagen, was zu effizienten Reinigungsergebnissen und einer höheren Produktqualität führt.

Temperatur

Im Reinigungsprozess spielt die Temperatur eine entscheidende Rolle, da sie maßgeblich das Reinigungsergebnis beeinflusst. Dabei wird mithilfe von Temperatursensoren zunächst die Temperatur des Mediums gemessen, das in die Anlage eingespeist wird. Anschließend wird durch die Messung der Ablauf-Temperatur überprüft, ob sämtliche Teile des Systems eine Mindesttemperatur erreicht haben, um eine effektive Reinigung zu gewährleisten. moneo ermittelt automatisch die entstehende Differenztemperatur zwischen Zu- und Ablauf. Hierüber können weitere Erkenntnisse zur Anlagenperformance erlangt werden, z. B. wie lange es dauert, bis eine eingestellte Temperatur im Zulauf tatsächlich im Ablauf ankommt und somit die Durchflusszeit im Prozess erkennbar macht.

Durchfluss

Nachdem bereits die Leitfähigkeit und die Temperatur am Zu- und Ablauf der Anlage in moneo integriert sind, wird nun als weiterer Prozesswert die Strömung mit hinzugezogen. Mit entscheidend für ein einwandfreies Reinigungsergebnis ist der Durchfluss und damit verbunden die Strömung. Hierbei muss sichergestellt werden, dass die Strömung und somit die Fluidgeschwindigkeit innerhalb eines bestimmten Bereiches liegt. Zu niedrige Geschwindigkeiten erzeugen zu wenig turbulente Strömungen, was zu einem schlechteren Reinigungsergebnis führt. Zu hohe Geschwindigkeit führen zu keiner Verbesserung des Reinigungsergebnisses, jedoch zu einem erhöhten Energieverbrauch.

Füllstände

Für ein gleichbleibendes Ergebnis erfolgt die Füllstandsmessung der Reinigungsflüssigkeit, beispielsweise in Tanks, mit einem Radarsensor. Radarsensoren kommen gerade dort zum Einsatz, wenn z. B. Chemikalien wie Säuren oder Laugen eingesetzt werden, die normale Sensoren beschädigen würden. Mit einer kontinuierlichen Datenerhebung inklusive -analyse erfolgt die permanente Überwachung des Füllstands. Sinkt der Wert unter ein bestimmtes Level, wird rechtzeitig das entsprechende Nachfüllmedium beschafft, ohne Eingriff in die Steuerung der CIP-Anlage vorzunehmen.

Fazit: moneo überwacht und analysiert viele Prozesswerte gleichzeitig und stellt automatisch Berechnungen auf. Mit einer umfassenden Visualisierung in moneo kann so der gesamte Prozess überblickt und nachhaltig gesichert werden.

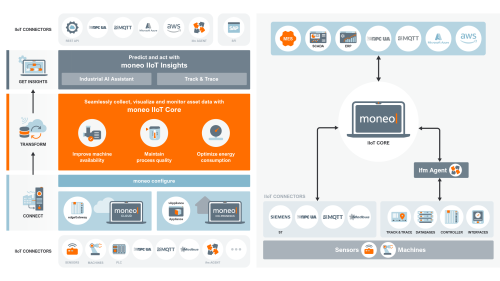

Automatisierter Datentransfer in Drittsysteme

ifm Sensorik eröffnet in Kombination mit der IIoT-Plattform moneo eine Vielzahl von Möglichkeiten und bietet zahlreiche Schnittstellen. Die Daten, die in moneo verarbeitet werden, können über verschiedene Protokolle ausgegeben werden. So können Daten beispielsweise über MQTT oder OPC UA in ein Drittsystem übertragen oder direkt über spezifische Verbindungen zu AWS, Azure oder SAP gesendet werden.

Durch die Integration der eigenen SFI-Schnittstelle von ifm (Shop Floor Integration) ist eine direkte Anbindung an SAP PM möglich. Diese On-Premises-Lösung dient als Schnittstelle zwischen der Produktion und dem Geschäftsbereich und ermöglicht es, automatisch weitere Folgeprozesse anzustoßen, wenn Grenzwerte überschritten werden. Instandhalter erhalten automatische E-Mail-Benachrichtigungen bei Grenzwertüberschreitungen, was es ihnen ermöglicht, rechtzeitig entsprechende Maßnahmen in die Wege zu leiten, wie das Nachbestellen einer Reinigungsflüssigkeit.

Darüber hinaus ist die Überwachung der CIP-Anlage auch in Verbindung mit der moneo Cloud möglich. ifm stellt auch hier die erforderlichen Schnittstellen bereit, um Daten in der Cloud zu speichern und gegebenenfalls für weitere Analysen zu nutzen.

- moneo

MQTT oder OPC UA → AWS, Azure, SAP - SAP Integration

SFI (Shop Floor Integration) → SAP PM - Alarm

E-Mailbenachrichtigung (Grenzwert) - Ersatzteil

automatische Bestellung durch SAP - Cloud und OnPremises

in der Cloud und OnPremises möglich

Wie Sie Ihre CIP-Anlage mit moneo ergänzen

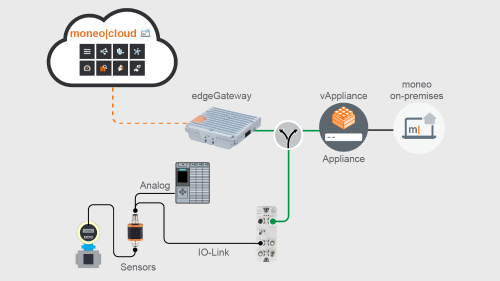

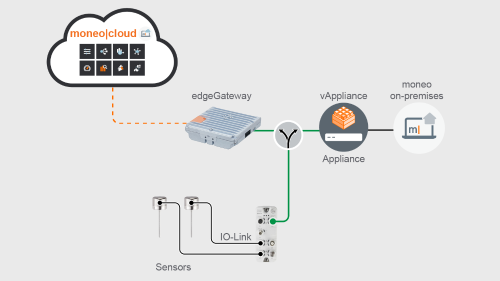

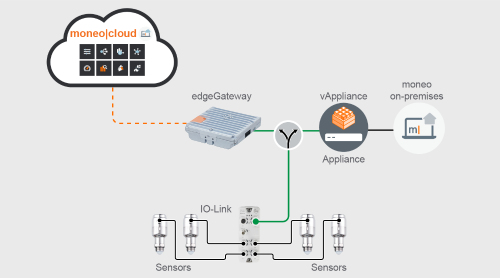

Um Ihre CIP-Anlage zu überwachen, wird moneo für eine On-Premises-Lösung auf einem zentralen Server installiert. Aber auch die Nutzung in der moneo Cloud oder in Kombination mit anderen Cloudsystemen ist möglich. Um die Daten vom Sensor an moneo weiterzuleiten ist ein IO-Link Master mit einem internen Netzwerk (VLAN) verbunden.

Jeweils ein Leitfähigkeitssensor wird am Zu- und Ablauf der CIP-Anlage installiert und an den IO-Link Master angeschlossen.

Zur Überwachung der Temperatur im Zu- und Ablauf wird jeweils ein Temperatursensor mit Selbstüberwachung installiert und an einem IO-Link Master mit IoT-Port angeschlossen. Dieser Master ist über Ethernet mit dem Firmennetzwerk verbunden. Nach dem Einbinden des Masters fragt moneo automatisiert jede Sekunde die Prozesswerte der Sensoren ab.

Für die Aufnahme der Strömung wird ein bereits installierter Analogsensor verwendet. Dieser konnte per Retrofit (der ifm Y-Weg), IO-Link-fähig gemacht werden. Dabei wird ein Auswertesystem und Display für Analogsignale verwendet. Das Signal kann zusätzlich durch das Gerät durchgeschleift werden und steht somit weiterhin für die SPS der Anlage zur Verfügung. Dies ermöglicht eine einfache Integration, ohne dass die Anlagensteuerung beeinflusst wird.

Systemaufbau Leitfähigkeit

- IO-Link Master (VLAN)

- Netzteil

- Induktiver Leitfähigkeitssensor

moneo Software

- Historiendaten

- Visualisierung

- Überwachung

- Alarmfunktion

Systemaufbau Durchfluss

- IO-Link Master (VLAN)

- Netzteil

- Auswertesystem und Display für Analogsignale

Systemaufbau Temperatur

- IO-Link Master (VLAN)

- Netzteil

- Temperaturtransmitter

Systemaufbau Füllstand

- IO-Link Master (VLAN)

- Netzteil

- Kontinuierlicher Füllstandsensor

|

|

Folgende Produkte sind über Fremdfirmen zu beziehen: Promag 50H |