Maschinenverfügbarkeit erhöhen durch Überwachung von Hydraulikaggregaten in Prüfständen

Ziel des Projekts

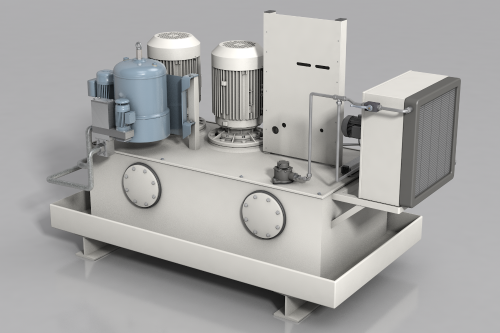

Wer kennt das nicht – es sind oft die eher unscheinbaren Dinge mit großer Auswirkung. Genauso verhält es sich mit Hydraulikaggregaten. Sie sind die Antriebseinheiten in Hydrauliksystemen und wandeln mechanische Energie aus einem Elektro- oder Verbrennungsmotor in hydraulische Leistung um. Mit dieser Funktion ist das Aggregat das Herzstück einer Hydraulikanlage. Fällt das Hydraulikaggregat aus, kommt der gesamte Prozess zum Erliegen und es entstehen hohe Kosten für Ausfall, Austausch und Entsorgung.

Genau hier setzt Condition Monitoring an: Dabei werden die „lebenswichtigen“ Komponenten des Hydraulikaggregates permanent überwacht, um mögliche Fehler so früh wie möglich zu erkennen. So werden bei einem Impulsdruck-Hydraulikprüfstand beispielweise Drucksensoren einer „beschleunigten Lebensdauerprüfung“ unterzogen. Weitere erhobene Werte wie Temperatur im Tank, Füllstand oder Schwingungsdaten der Pumpe geben Aufschluss über den Zustand der Anlage. Auf diese Weise können ungeplante Stillstände verhindert werden – was wiederum Wartungen planbarer macht und die Maschinenverfügbarkeit erhöht.

Verhinderung Lieferverzögerungen |

Kosteneinsparung durch Verzicht |

optimale |

|

Durchschnittlich erreichen Kunden: |

||

|

95 % weniger Ölstandskontrolle |

2000 € Einsparung an Material- und |

100 % ROI ab |

Diese Vorteile bietet Ihnen die Hydrauliküberwachung

Die kontinuierliche Überwachung eines Hydraulikaggregats ermöglicht eine rasche Reaktion auf sich verändernde Messwerte. Für die Beurteilung des Zustands der Anlage spielen zahlreiche Komponenten und Messwerte eine entscheidende Rolle. Die Softwarelösung moneo zeichnet die Messwerte auf und berücksichtigt den tatsächlichen Verschleiß. Im laufenden Prozess ermöglicht moneo beispielsweise die kontinuierliche Überwachung des Systemdrucks, der Füllstände in den Tanks, die Tanktemperaturen, die Rücklauftemperatur sowie der Schwingungen an den Pumpen.

Gleichzeitig erfasst moneo die Betriebsstunden der Pumpen und die Temperaturdifferenz zwischen dem Tankinhalt und dem Rücklauf. Ein automatisiertes Alarmmanagement löst bei Abweichungen sofort eine Meldung aus und ermöglicht somit eine zügige, präventive Reaktion sowie bei Bedarf eine rechtzeitige Wartung. Die Überwachung von Hydraulikaggregaten trägt also maßgeblich dazu bei, die Verfügbarkeit, Effizienz und Sicherheit der Anlage zu verbessern.

Nutzenversprechen

|

|

|

Kontinuierlicher Check-up: Umfangreiches Condition Monitoring für das Hydraulikaggregat

Um ein Hydraulikaggregat zu überwachen und den Produktionsprozess transparent zu gestalten, erfasst moneo zunächst die notwendigen Sensordaten permanent an den einzelnen Komponenten. Die Daten geben Aufschluss über den Zustand des Aggregats. Die Temperatur und der Füllstand müssen laufend überprüft und bei Bedarf Öl nachgefüllt werden, da das Aggregat niemals trocken laufen darf. Auch die Temperatur im Rücklauf ist ein wichtiger Faktor innerhalb des Hydraulikaggregats. Überschreitet der Wert 62 Grad, schaltet sich das Aggregat ab und es kommt zum Ausfall der gesamten Anlage.

Das Condition Monitoring Tool moneo überwacht außerdem die Schwingung der Pumpe, die das Öl durch die Anlage pumpt. Die eingesetzten Hydraulikfilter müssen ebenfalls überwacht und regelmäßig gereinigt oder ausgetauscht werden, da ein Schmutzeintrag in ein solches System nur schwer zu verhindern ist. Hierfür gibt der Differenzdruck Auskunft über den Verschmutzungsgrad der Filter. Wartungsarbeiten wie die Reinigung des Hydraulikfilters sind somit zum optimalen Zeitpunkt realisierbar. Eine zyklische Überwachung ist nicht mehr erforderlich.

- moneo ermöglicht eine umfangreiche Analyse und Auswertung zahlreicher Komponenten sowie individuelle Visualisierungen der einzelnen Prozesswerte.

Simulationsvideo moneo

Automatisierte Instandhaltungsplanung für ein Hydraulikaggregat

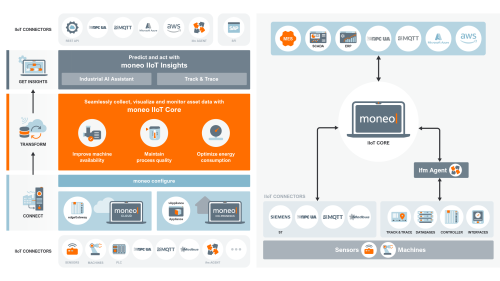

Die Komplettlösung für das Industrial Internet of Things (IIoT) von ifm Sensorik und moneo Software bietet viele Einsatzmöglichkeiten und Schnittstellen zu verschiedenen Systemen, die dabei helfen, Prozesse zu automatisieren. Die Daten, die in moneo verarbeitet werden, können durch verschiedene Protokolle, wie MQTT und OPC UA ausgegeben und in Ihr individuelles Folgesystem integriert werden.

Um auf Veränderungen am Aggregat schnellstmöglich reagieren zu können, unterstützt die Schnittstelle SFI (Shop Floor Integration) dabei Warnungen und Alarme direkt in Ihr SAP weiterzuleiten. Sinkt zum Beispiel das Hydrauliköl im Tank oder steigt die Temperatur im Aggregat, wird der Instandhalter durch eine E-Mailbenachrichtigung oder Meldung im SAP PM über die kritische Veränderung informiert. Werden innerhalb des Produktionsprozesses Warnungen ausgegeben, ermöglicht die Schnittstelle je nach Kundenwunsch eine Sichtung des Hydraulikaggregats durch den Instandhalter und falls gewünscht auch eine automatisierte Bestellung der notwendigen Bauteile. Die benötigten Bau- und Ersatzteile sind rechtzeitig verfügbar und gleichzeitig verringern sich die Lagerkosten.

ifm bietet zudem die notwendigen Schnittstellen, die es ermöglichen Ihre Daten in einer Cloud zu speichern und dort gegebenenfalls für weitere Analysen zu nutzen.

- moneo

MQTT oder OPC UA → AWS, Azure, SAP - SAP Integration

SFI (Shop Floor Integration) → SAP PM - Alarm

E-Mailbenachrichtigung (Grenzwert) - Ersatzteil

automatische Bestellung durch SAP - Cloud

in der Cloud möglich

So installieren Sie die Überwachung Ihres Hydraulikaggregats

Um die zahlreichen Komponenten und relevanten Messgrößen an einem Hydraulikaggregat zu überwachen, erfolgt die Installation von moneo mithilfe eines Edge.

Die notwendigen Messwerte werden über die Sensorik erfasst. Dafür sind ein Schwingungssensor und ein induktiver Sensor an der Pumpe zur Drehzahlmessung und Temperatur erforderlich. Zudem werden vorhandene Füllstandsensoren eingebunden oder an den Tanks verbaut.

Für die Filterüberwachung kommen zusätzlich noch Drucksensoren zum Einsatz, die den Differenzdruck ermitteln. Mittels IO-Link Master werden die Sensorwerte zur Auswertung und Visualisierung an moneo gesendet. Warnungen und Alarme zu überschrittenen Grenzwerten können automatisiert, als E-Mail versendet werden – das macht eine schnelle Reaktion möglich. Es gibt zudem die Möglichkeit, auch bestehende Sensoren in der Anlage zu nutzen und die analogen Werte über den Y-Weg, den sogenannten Retrofit, abzugreifen. So entstehen nur geringe Umbaumaßnahmen und Kosten für die Installation einer Hydrauliküberwachung.

Die verschiedenen Sensordaten der Anlage liefern wichtige Informationen über den Zustand des Hydraulikaggregats. Durch die Aufbereitung und Analyse der Daten in moneo lassen sich unvorhergesehene Stillstände vermeiden. Das verbessert die Verfügbarkeit der Maschinen und macht Wartungsmaßnahmen planbarer - was wiederum Kosteneinsparungen mit sich bringt.

Systemaufbau

- IO-Link Master (VLAN)

- IO-Link Schwingungssensor

- IO-Link induktiver Sensor

- IO-Link Drehzahlmesser

- IO-Link Temperatursensor

- IO-Link Füllstandsensoren

- IO-Link Drucksensoren (Differenzdruck)

- Analoge Sensorwerte → Y-Weg (Retrofit)

moneo Software

- Historiendaten

- Visualisierung

- Überwachung

- Alarmfunktion

- Grenzwertverletzungen per SFI an SAP