W. v. d. Heyde – Teste de vazamento de rodas de alumínio

O IO-Link ajuda no teste de vazamento de rodas de alumínio

Se a roda do carro perde ar, geralmente presumimos que a causa é um pneu furado. Mas poucos percebem que a própria roda também pode apresentar vazamentos. A razão: durante a produção das rodas, o metal leve fundido é moldado em um molde. Durante o processo, podem ocorrer microfissuras porosas ou canais de vazamento pelos quais o ar pode escapar posteriormente. É por isso que os fabricantes de rodas de alumínio as submetem a um teste de vazamento completo antes de serem colocadas no mercado.

A von der Heyde, empresa familiar de médio porte com sede na cidade de Stade, é especializada na fabricação de máquinas de teste de vazamento industrial para o setor automotivo. O diretor Gerald Lüdolph explica: "Atualmente, temos cerca de 90 colaboradores que projetam e fabricam soluções personalizadas para testes de vazamento com gás de teste contra vácuo. Nossa experiência remonta a meados da década de 90, quando começamos a desenvolver sistemas de teste para rodas de alumínio. Ainda hoje fornecemos esses produtos em todo o mundo e nos estabelecemos como líderes do mercado global nesse campo."

Procedimento de teste

O teste de vazamento é realizado nas instalações usando tecnologia de vácuo e injeção de gás. A roda a ser testada é primeiro vedada em ambos os lados usando uma placa de borracha e uma cobertura. O espaço ao redor do aro e o interior do aro são então evacuados com o uso de bombas de vácuo. Um gás de teste é então liberado na câmara externa selada. O hélio é geralmente usado aqui porque é particularmente eficaz na detecção dos menores vazamentos.

Devido à diferença de pressão entre as áreas externa e interna da roda, a mistura de hélio e gás passa por todos os poros ou capilares para a área interna da roda. Lá, o teor de hélio é medido usando um espectrômetro de massa de alta precisão. Se o teor de hélio medido não exceder um determinado valor-limite, a roda de alumínio é considerada vedada; caso contrário, é rejeitada.

Antes de a roda ser liberada, a mistura de gás de teste de hélio é extraída e reciclada na instalação. "Esse processo nos permite criar um ótimo custo-benefício para nossos clientes, pois o gás de teste usado não é liberado na atmosfera, mas sim reutilizado em um ciclo de reciclagem", explica Jens Westmeier, chefe da equipe de projetos mecânicos da von der Heyde.

Imagem 1: As rodas de alumínio são testadas quanto a vazamentos por meio de um processo a vácuo.

Imagem 2: Sistema de teste de vazamento da empresa von der Heyde.

Imagem 3: Os sensores de vazão detectam tanto o ar comprimido quanto a mistura de gás de teste de hélio.

Redesenho da instalação

Nos sistemas anteriores, o teste de vazamento e o condicionamento do gás de teste eram partes separadas da instalação. Isso mudou fundamentalmente no novo design da máquina. "O redesenho da máquina tinha como objetivo principal criar uma única máquina a partir de duas máquinas separadas. Isso nos permitiu otimizar o espaço ocupado e oferecer ao cliente uma máquina compacta com todas as funções necessárias que antes exigiam duas máquinas separadas. Isso economiza uma enorme quantidade de espaço para o cliente em sua sala de produção", diz Jens Westmeier.

Automatização com IO-Link

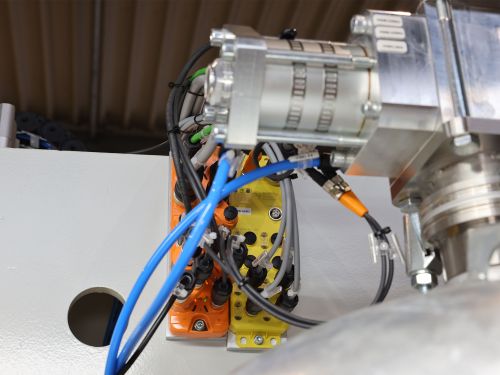

No redesenho da máquina, o nível do sensor também foi completamente convertido para IO-Link, que oferece inúmeras vantagens. O responsável pela tecnologia de controle, Joost Bochynski, explica: "Usamos diversos tipos de sensores da ifm, incluindo sensores ópticos, sensores de vazão e sensores de pressão. Graças ao IO-Link, podemos analisar esses sensores de forma otimizada e, assim, obter uma grande quantidade de informações que antes não estavam disponíveis para nós. Um exemplo é o sensor de vazão SD, que usamos em várias versões: o SD6500 para ar comprimido, o SD6600 para gás formador e o SD6800 para hélio. Esses sensores nos permitem inferir tendências de consumo, o que não seria possível com tanta precisão sem o IO-Link. Graças às informações ampliadas do sensor, podemos coletar dados sobre o consumo diário, semanal e mensal no controlador e, assim, mostrar ao cliente tendências importantes e reconhecer vazamentos internos nas linhas de máquinas. Isso permite que nossos clientes economizem custos ao final. A eficiência e a qualidade que alcançamos com o uso de sensores IO-Link aumentaram enormemente em comparação com os sinais analógicos. Agora podemos determinar com muito mais precisão se um sensor, como o sensor de pressão, tem um problema ou está funcionando perfeitamente. Anteriormente, a automação era muito mais difícil porque essas opções de diagnóstico não estavam disponíveis com essa abrangência. Graças à função de diagnóstico via IO-Link, podemos interromper o processo em tempo hábil e evitar falhas que resultam em prejuízos significativos."

Conexão de sensores analógicos via IO-Link

Os sensores analógicos convencionais com saídas de 4 a 20 miliamperes também podem ser perfeitamente integrados à infraestrutura IO-Link usando o adaptador de conversão DP2200. Um exemplo disso são as bombas de vácuo, que são equipadas com um transmissor de pressão absoluta PT0505 de alta precisão com corrente de saída analógica. O adaptador de conversão integra esse sensor digitalmente à infraestrutura IO-Link e o conecta ao controlador.

Imagem 1: Todos os sensores e atuadores se comunicam com o controlador da máquina por meio de módulos de mestres IO-Link.

Imagem 2: As funções de segurança também podem ser implementadas por meio de mestres IO-Link especiais.

IO-Link – com certeza!

Os sinais de segurança também podem ser comunicados via IO-Link. O módulo IO-Link AL200S PROFIsafe da ifm é usado na von der Heyde.

O líder da equipe de projeto elétrico Thorben Reyelt explica: "Integramos o AL200S à máquina para podermos desligar o movimento dos atuadores com segurança. Com isso, nossa máquina permanece em um estado seguro e para quando a porta é aberta. Isso garante a segurança do operador, pois não é possível realizar nenhum movimento na máquina nesse estado. O recurso é importante principalmente quando o operador está realizando trabalhos de manutenção ou deseja verificar processos dentro da instalação."

O módulo IO-Link do PROFIsafe tem entradas e saídas digitais de segurança que podem ser usadas, por exemplo, para conectar contatos mecânicos seguros, atuadores ou sensores OSSD. O controle se dá por meio do telegrama PROFIsafe, que é conectado via IO-Link. O AL200S tem oito entradas digitais e quatro saídas digitais, sendo que a última é capaz de suportar até dois amperes.

Sinalização do status

O status do dispositivo de teste é indicado claramente por sinais visuais. A área de teste é equipada com iluminação LED colorida, que se acende em branco enquanto o sistema está sendo configurado. Após a conclusão do teste do aro, a iluminação muda para verde ou vermelho claramente visível, dependendo do resultado do teste.

Além disso, o status da máquina e do teste é exibido por meio de um sinalizador luminoso de LED de 3 segmentos DV2310 no teto da instalação usando cores diferentes. Essa luz também é convenientemente controlada via IO-Link.

Um recurso especial do sinalizador luminoso foi utilizado na von der Heyde: se os sensores de vazão detectarem um vazamento nos tubos da instalação, uma sonda, guiada manualmente pelo usuário ao longo da linha, é usada para detectar o vazamento. O sinal de medição da sonda de vazamento controla o volume da sirene integrada no sinalizador luminoso na faixa de 0 a 100 por cento via IO-Link. Na prática, isso significa que Quanto mais próxima a sonda estiver do vazamento, mais alto será o sinal da sirene. Esse feedback acústico permite que o usuário localize vazamentos na máquina de forma rápida e fácil mesmo em ambientes de produção ruidosos.

O sinalizador luminoso de LED IO-Link é claramente visível de longe e tem um dispositivo de sinalização acústica.

Conclusão

Em resumo, a mudança para tecnologias IO-Link na von der Heyde permitiu melhorias decisivas no teste de vazamento de rodas de alumínio. Ao integrar o IO-Link no nível do sensor, não apenas os sensores convencionais são utilizados com mais eficiência, mas os sinais de segurança também são transmitidos com confiabilidade. A opção de sinalizar visual e acusticamente o status da máquina e o teste melhora a facilidade de uso e ajuda a identificar problemas rapidamente. De modo geral, a tecnologia IO-Link usada na von der Heyde permite testes de vazamento mais precisos, mais eficientes e mais seguros de rodas de alumínio, o que, em última análise, leva a uma maior qualidade e eficiência de custos na produção.