Haute disponibilité pour la manutention de matières en vrac

Surveillance des vibrations sur l’entraînement de la roue-pelle

Transparence

Réduction

des délais de mise en service

Disponibilité accrue

des installations

Résultats

- Diagnostic des vibrations des composants d’entraînement

- Le besoin de maintenance est détecté à temps

- Réduction des arrêts non planifiés

- Disponibilité élevée

Le défi

Des bandes de convoyage transportent le minerai vers les terrils et le ramènent vers les navires cargo. On utilise à cet effet des roues-pelles combinées ou des chargeurs à roue à godets. Ces dispositifs de pose et de reprise ramassent le minerai à l’aide d’une grande roue à godets tournant au-dessus des matières en vrac. La technique d’entraînement de la roue à godets est une partie essentielle de ces machines. Par le passé, des pannes non planifiées ont parfois nécessité de laborieuses réparations.

La raison en était l’absence de maintenance en temps réel. Avant, les vibrations inhabituelles dans le système d’entraînement étaient détectées trop tard, voire pas du tout. En conséquence, les longs délais de remise en état ont eu un impact négatif sur la productivité de l’ensemble de l’installation et ont entraîné des coûts élevés. Afin d’augmenter la disponibilité des chargeurs à roue-pelle, les vibrations des moteurs et des réducteurs doivent être surveillées en temps réel afin de pouvoir réagir immédiatement en cas de panne imminente.

La solution – pourquoi ifm?

L’opérateur portuaire témoignant d’une longue collaboration avec ifm, nous avons été en mesure de créer une solution sur mesure répondant à toutes les exigences dès le début du projet. La fiabilité et la qualité de la solution ont immédiatement convaincu. Des capteurs de vibrations de type VSP001 sont montés sur le système d’entraînement, alors que les données enregistrées sont analysées en temps réel par une unité électronique de diagnostic VSE151. De plus, des capteurs de type TS2229, associés à l’unité électronique d’évaluation TP9237, enregistrent les températures des composants essentiels.

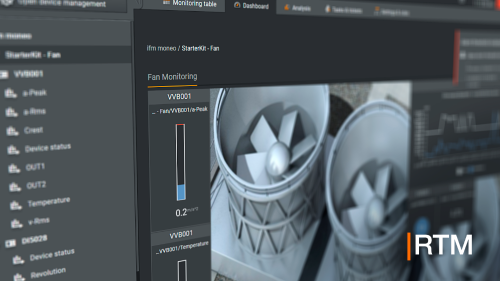

Au total, on obtient une image très transparente de l’état des composants d’entraînement essentiels des machines. Par la suite, les mesures de maintenance peuvent être mieux planifiées, ce qui permet d’éviter autant que possible les arrêts imprévus des machines. Globalement, la surveillance et le diagnostic de l’état des machines augmentent l’efficacité générale des équipements (Overall Equipment Efficiency). Afin de pouvoir encore mieux évaluer les données de diagnostic des vibrations, la plateforme IIoT moneo, et plus précisément moneo RTM est actuellement testée. Sont également installés des systèmes complémentaires avec des capteurs inductifs ou optiques. À l’avenir, l’opérateur portuaire espère réduire considérablement les mesures de remise en état non planifiées dues aux pannes des installations.