acs Attendorn – Transparence maximale dans le process de presse

Comment le développement et la production en série profitent de la surveillance de course avec « ifm SmartStamp »

Depuis plus d’une décennie, l’Automotive Center Südwestfalen à Attendorn fait progresser, en tant qu’institut de recherche et prestataire de services de l’industrie de la sous-traitance et des OEM, la mise en œuvre de processus de production efficaces, durables et technologiquement avancés. « ifm SmartStamp », le logiciel de surveillance de presses du spécialiste de l’automatisation ifm, y est utilisé sur une servopresse.

Le but de l’Automotive Center Südwestfalen (acs) est d’aider les clients avec des compétences regroupées en matière de développement, d’exploiter les synergies et d’alléger ainsi la charge financière et le temps de travail des différentes entreprises. L’acs met donc à disposition des capacités étendues dans différents domaines tels que le développement virtuel, l’assemblage, la plasturgie, la technique de formage ainsi que le test de composants.

Différentes transformations à une fréquence élevée

« Concernant la technique de formage, notre servopresse dotée d’une force de pression de 1 000 tonnes nous permet de réaliser tous les tests de formage utiles pour le secteur automobile ainsi que l’évolution des process, le prototypage et la fabrication de petites séries », explique Jan Böcking, responsable de la technique de formage chez acs. « Outre le formage à froid et à chaud de l’acier et de l’aluminium, nous pouvons également transformer des matériaux composites à base de fibres. L’avantage de la servotechnologie est la grande flexibilité avec laquelle nous pouvons exécuter les processus de formage. Nous sommes ainsi en mesure d’effectuer des formages en contrôlant la force ou le déplacement. Cela nous permet d’adapter avec précision le profil de vitesse aux différents processus de formage. »

Analyse précise pour un développement efficace

Afin d’accroître la précision des résultats et d’obtenir un aperçu encore plus précis de la courbe des forces lors d’un essai, l’acs a équipé sa servopresse en 2023 de capteurs supplémentaires et du logiciel « ifm SmartStamp ». « A l’acs, nous n’effectuons généralement pas d’opérations en série, mais reproduisons des cycles de prototypage avec un petit nombre de courses. Afin de faire avancer efficacement le développement du composant et le processus de formage, la pièce testée ainsi que le process de presse sont évalués après chaque course », selon Böcking. « Jusqu’à présent, pour une étude globale, il nous manquait les capteurs et le logiciel correspondants afin de pouvoir effectivement analyser et évaluer avec précision chaque course. C’est exactement ce que nous offre maintenant le logiciel de surveillance de presses d’ifm. »

Image 1 : L’essai standardisé de Nakajima permet à l’acs d’étudier l’aptitude au formage de tôles métalliques. Pour ce faire, des échantillons standardisés sont transformés à l’aide d’un poinçon hémisphérique jusqu’à fissuration.

Image 2 : Les capteurs linéaires (à gauche de l’image) détectent avec précision le mouvement de la presse. Quatre capteurs de ce type sont mises en place ultérieurement pour pouvoir utiliser le logiciel ifm SmartStamp.

Image 3 : L’échantillon présente la fissuration typique de l’essai de Nakajima. La surcharge ciblée du matériau permet de savoir si le formage, par exemple d’une pièce automobile, est possible.

Travail d’intégration réduit, ROI élevé

Avec « ifm SmartStamp », le spécialiste de l’automatisation ifm propose un outil logiciel qui détecte en quelques millisecondes l’inclinaison, l’excentricité, ainsi que le moment d’inclinaison qui en résulte, sur les presses de formage. Ainsi, l’opérateur est alerté à temps si la presse se déplace en dehors des plages de consigne. « Une inclinaison trop importante du coulisseau soumet les guidages de la presse à une charge excessive, ce qui à la longue les endommage », explique Christoph Schneider, Vice President Product Management Applications chez le spécialiste de l’automatisation ifm. « Des détériorations au niveau des roulements et des engrenages ou une fissuration, par exemple de la couronne, peuvent aussi survenir. La presse peut également être soumise à une charge excentrée en raison de sa construction ou d’un désalignement lors du changement d’outil, ce qui entraîne une augmentation du moment d’inclinaison. ifm SmartStamp permet d’éviter avec peu d’efforts cette charge incorrecte et ses conséquences coûteuses. Pour utiliser efficacement le logiciel, il suffit d’ajouter quatre capteurs linéaires de haute précision sur les quatre montants de la presse afin de détecter l’inclinaison. »

Données de capteurs existantes prises en compte dans les calculs

Les données des capteurs de force généralement déjà installés ainsi que les informations concernant le numéro d’outil et le nombre de courses, qui peuvent être lues via le système de contrôle-commande, sont par ailleurs intégrées dans le logiciel. « ifm SmartStamp transforme toutes ces données et valeurs en informations claires et exploitables. L’opérateur de la machine peut ainsi voir dès le premier cycle de course si, par exemple, l’outil est correctement monté ou si un ajustage est nécessaire », explique Schneider.

Analyse exacte, course après course

A l’acs aussi, cette représentation exacte de chaque course est mise à profit, comme l’explique Böcking : « Les données exactes nous aident, lors des tests de prototypes, à analyser avec précision le process de presse réel ainsi que le comportement du matériau et de l’outil. Nous pouvons ainsi effectuer des modifications pour chaque course et retracer immédiatement les effets sur l’outil et la pièce. Les données enregistrées peuvent en outre être réutilisées dans la simulation virtuelle, ce qui permet de rapprocher encore plus le process réel et la simulation assistée par ordinateur. »

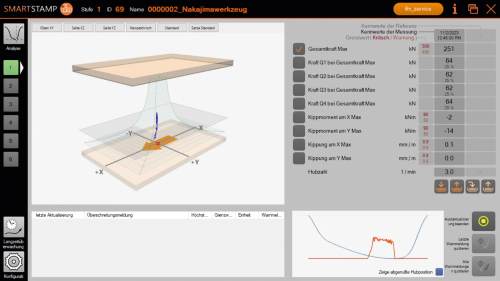

La courbe des forces pendant le process de presse peut être suivie avec précision dans le logiciel ifm SmartStamp. Une intégration du logiciel dans moneo, la plateforme IIoT d’ifm, est possible sans problème et de manière fluide.

Facilité d’intégration dans la plateforme IIoT moneo

L’analyse des données est simplifiée grâce à la plateforme IIot moneo d’ifm qui intègre de manière fluide ifm SmartStamp. « L’avantage de moneo est que nous avons accès aux données process et aux données d’état de la presse depuis chaque poste de travail », explique Jan Böcking. « Grâce à la fonction d’alarme de moneo, nous sommes en mesure de réagir en temps réel en cas de dépassement des seuils définis et d’ordonner l’arrêt de la presse en cas d’urgence. Nous pouvons ainsi éviter efficacement les dommages graves sur la presse et l’outil. »

Onze modules pour une vue d’ensemble numérique de la presse

Outre le logiciel d’analyse du process de presse proprement dit, ifm propose dix autres modules logiciels qui s’intègrent parfaitement dans la plateforme IIoT moneo d’ifm. « Nous proposons des modules de surveillance du système hydraulique, de l’air comprimé et du circuit de lubrification », explique Christoph Schneider. L’entraînement principal, qu’il s’agisse d’un servomoteur, d’un entraînement hydraulique ou d’un entraînement classique, peut également être surveillé par module logiciel. « Pour générer les données, l’utilisateur peut intégrer dans le logiciel les capteurs déjà présents, ou bien nous proposons des solutions globales adaptées associant matériel et logiciel. De cette façon, l’exploitant de la presse a la possibilité de regrouper de manière centralisée et à moindre effort toutes les parties de l’installation directement et indirectement impliquées dans le process de presse dans une vue d’ensemble pertinente et de les faire évaluer de manière autonome ou automatiquement par nos outils d’IA », selon Christoph Schneider.

L’acs envisage un jumeau numérique

Une image numérique complète de la presse est également ce à quoi aspire l’Automotive Center Südwestfalen, comme le souligne Jan Böcking : « Notre objectif est d’exploiter de plus en plus les avantages de la numérisation et de reproduire des jumeaux numériques en termes de process. Le logiciel SmartStamp nous a permis de franchir la première étape en enregistrant avec précision la cinématique de la presse et les forces de pression. A l’avenir, nous souhaitons enregistrer en temps réel toutes les valeurs importantes dans les process et les utiliser pour valider réellement ces derniers et accompagner chaque produit, dès le premier moment du développement, grâce à un jumeau numérique. Nous pourrons ainsi nous prononcer encore plus précisément et avec moins de matériaux sur les limites du formage et la durabilité des pièces moulées. Nous en attendons de nombreux avantages pour nous et pour nos clients, tant en matière de rapidité de développement que d’économie de ressources. »

Conclusion

Avec le logiciel ifm SmartStamp, l’Automotive Center Südwestfalen est en mesure d’analyser les process de presse de manière encore plus précise. Ce centre de compétences fait ainsi un pas considérable vers son objectif de réaliser encore plus efficacement des processus de formage pour la recherche sur les matériaux et le développement de produits. Le logiciel constitue de plus un élément essentiel pour la réalisation d’un jumeau numérique.