Energieeffizienz in der Kontaktlinsenproduktion

Energy- und Condition-Monitoring spart Ressourcen und senkt die Kosten

Kosteneinsparung durch

effizientere Prozesse

Nachhaltigere Produktion

Weniger Anlagenstillstände durch Condition Monitoring

Ergebnisse

- Steigerung der Energieeffizienz in der Drucklufterzeugung

- Condition Monitoring und Energy Monitoring senken die Kosten

- Ungeplante Anlagenstillstände werden vermieden

- Verbesserte Nachhaltigkeit in der Produktion durch moneo

Die Herausforderung

Der Kontaktlinsen-Spezialist arbeitet kontinuierlich daran, die Umwelt zu schützen – Ressourceneffizienz spielt dabei eine große Rolle. So wird auch die Produktion der Kontaktlinsen optimiert, um beispielsweise Energie und Wasser zu sparen. Durch die Wiederverwendung von Wasser und energiesparende Produktionsprozesse werden diese Ressourcen möglichst nachhaltig eingesetzt. Zudem werden die in der Produktion verwendeten Kunststoffe recycelt.

Die Energieeffizienz der Anlagen und Systeme trägt auch unmittelbar zur Wettbewerbsfähigkeit des Unternehmens bei. Erzeugung und Transport von Druckluft gehören beispielsweise in Bezug auf die Energie zu den größten Posten. Bis zu 30% des Stromverbrauchs einer Industrieanlage kann auf die Erzeugung von Druckluft entfallen. Leckagen an Verbindungsstellen, Anschlusspunkten oder nicht funktionierenden Bauteilen können Kosten in Höhe von mehreren tausend Euro pro Jahr verursachen. Eine effiziente Leckageüberwachung ist deswegen essentieller Bestandteil eines Energiemanagementsystems. Neben reduzierten Produktionskosten und verbesserter Nachhaltigkeit können damit auch gesetzliche Förderungen genutzt werden.

Die Lösung – warum ifm?

Der Kontaktlinsen-Hersteller entschied sich dafür, den Druckluftverbrauch kontinuierlich mit einem Energy Monitoring zu überwachen. Der Druckluftverbauch wird dazu mit SD-Strömungssensoren von ifm ständig gemessen, Leckagen können so schnell bemerkt und behoben werden.

Gleichzeitig wurde auch ein System für ein Condition Monitoring installiert. Hierbei überwachen Vibrations-, Druck- und Temperatursensoren, die ebenfalls von ifm stammen, alle wichtigen Komponenten in der Drucklufterzeugung wie Motoren, Lager und Kompressoren.

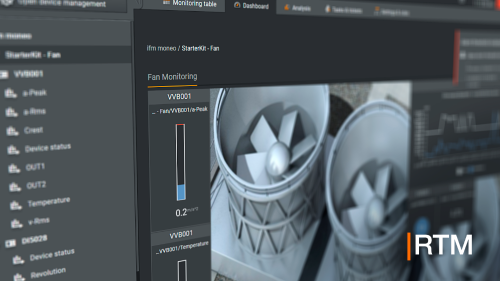

Alle Prozesswerte – sowohl vom Energy- als auch vom Condition-Monitoring – werden schnell und einfach über IO-Link-Master gesammelt und an die Steuerung weitergeleitet. Verwendet wird hier die Software moneo RTM, die eine Überwachung, Auswertung und Visualisierung der aufgenommenen Daten ermöglicht. Im Ergebnis arbeitet die Druckluftanlage sehr effizient, und anstehende Wartungsmaßnahmen können frühzeitig eingeplant werden.

Mit den eingesetzten Lösungen erreicht der Kunde eine energieeffizientere Produktion, spart Kosten ein und kann außerdem ungeplante Anlagenstillstände vermeiden. Die Möglichkeit, eine effiziente und qualitativ hochwertige Systemlösung aus einer Hand inklusive IT- und Engineering-Service vor Ort zu erhalten, war der Hauptgrund für das Unternehmen, sich für die Systemlösung von ifm zu entscheiden.