Iveco – Diagnose im Bodyshop

Sensoren erlauben zustandsorientierte Wartung

Im sogenannten „Bodyshop“ wird die Karosserie aus vorgestanzten Blechteilen mit Hilfe von Schweißrobotern zusammengesetzt. Jede Karosserie muss dazu die 100 m lange Produktionsstraße durchlaufen. Ein neuralgischer Punkt, denn ein Stillstand an dieser Stelle würde die gesamte Produktion stoppen. Deshalb hat IVECO zusammen mit dem Automatisierungsspezialisten ifm ein umfassendes Diagnosesystem installiert, welches eine zustandsorientierte Wartung erlaubt und somit ungeplante Produktionsausfälle wirkungsvoll verhindert.

Am Anfang stand die Analyse, welche mechanischen Teile besonders kritisch in Bezug auf Verschleiß und Ausfall sind. Ob Fließbänder oder Hebebühnen: An ihnen, genauer gesagt an ihren Lagern, entstehen die stärksten mechanischen Beanspruchungen. Ein Schadensfall an dieser Stelle der Anlage hätte hier einen erheblichen Produktionsstopp zur Folge.

Um eine maximale Verfügbarkeit der Anlage zu gewährleisten, muss ein sich anbahnender Verschleiß von Maschinenkomponenten frühzeitig erkannt werden. Fabio Piccinelli, WCM Plant Support IVECO SPA: „Für eine kontinuierliche Verbesserung sind wir immer auf der Suche nach neuen Technologien, um die Effizienz und Produktivität zu steigern. Was die Instandhaltung betrifft, sind wir von einer zyklusbasierten Wartung zu einer zustandsorientierten Wartung mit einer erheblichen Kosteneinsparung übergegangen.“

Schwingungsdiagnose

Konkret bedeutete das: An sämtlichen mechanischen Anlageteilen wurden Schwingungssensoren von ifm installiert. Die Zylindrischen Sensoren vom Typ VSA werden dabei direkt mit dem Gehäuse des jeweiligen Lagers oder Getriebes verschraubt. Die separat installierten Auswerteeinheiten VSE analysieren permanent das Schwingungsverhalten. Sie erkennen sich anbahnende Schäden durch Unwucht und geben rechtzeitig Alarm. Guiseppe Sotira, Body Shop Technical Engineering IVECO SPA: „Alle installierten Sensoren helfen dem Wartungspersonal, den Verschleißzustand jeder Komponente in Echtzeit zu erkennen und eventuell notwendige Wartungsmaßnahmen einzuleiten, bevor ein echter Schaden auftritt.“

Bild 1: Schwingungssensoren überwachen Lager und Antrieb. Verschleiß wird frühzeitig erkannt. Bild 2: Die Kühlung der Schweißzangen wird mittels ifm-Durchflusssensor vom Typ SBY überwacht.

Fluide überwachen

Eine zustandsorientierte Wartung geht aber weit über die Überwachung mechanischer Komponenten hinaus. Ein Beispiel ist die Überwachung der Kühlflüssigkeit in den Schweißzangen. Mögliche Fehlerquellen sind verstopfte Filter oder Leckagen. Hier überwachen ifm-Durchflusssensoren für kleine Durchflussmengen vom Typ SBY den Durchfluss und Drucksensoren vom Typ PN den Druck in den Leitungen.

Der zentrale Kühlkreislaufsystem überwacht der Durchflusssensor SM den Durchfluss. Das Druckluftsystem wird zuverlässig mit einem SD überwacht. Auch kleinste Leckagen werden sicher erkannt.

Elektronische Strömungsüberwachung im zentralen Kühlkreislauf.

Engpass: Eine Störung an dieser Stelle würde die komplette Produktion stoppen.

Roboter verschweißen vorgestanzte Blechteile zu einer Karosserie.

Sämtliche Sensoren übertragen ihre Messwerte digital per IO-Link. Roberto Militello, Body Shop Maintenance IVECO SPA: „IO-Link überträgt die Daten digital für eine zuverlässige Prozesssteuerung. Das Messsignal wird im Sensor in digitale Daten umgewandelt und weitergeleitet. Darüber hinaus können wir die Schaltpunkte des Sensors für Voralarm und Alarm direkt vom Server aus programmieren, ohne an den Sensor vor Ort zu müssen. Wir können den Sensor im Server sehen und kalibrieren. Bei einem Austausch ist eine Programmierung nicht mehr erforderlich.“

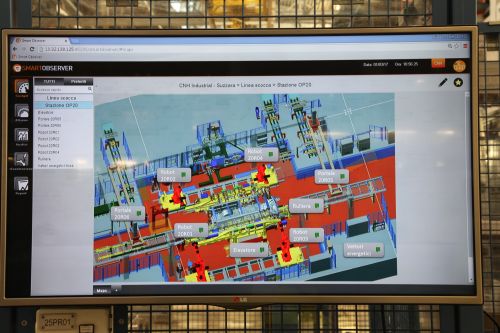

Als Software kommt der LINERECORDER AGENT zum Einsatz. Er sammelt die Daten der Sensoren und legt sie einer Microsoft SQL-Datenbank ab. Die Analyse und Darstellung dieser Daten übernimmt der SmartObserver. Dazu nochmal Guiseppe Sotira: „Die ifm-Software SmartObserver überwacht und verwaltet die Messdaten aller Sensoren. Die Darstellungsmöglichkeiten der Parameter zeigen ein transparentes Abbild der kompletten Produktionsanlage. Jedes Ereignis ist exakt abzulesen. Meldungen wie Voralarme oder Alarme sendet das System per E-Mail.“ Damit wird die zustandsorientierte Wartung ermöglicht, die sich perfekt in das Konzept von Industrie 4.0 einbringt.

Bild 1: Der ifm SmartObserver meldet die Über- oder Unterschreitung von Grenzwerten. Bild 2: Der SmartObserver bietet Transparenz bis hinein in jeden einzelnen Sensor.

Links die Auswerteeinheiten für die Schwingungssensoren, rechts die IO-Link-Master, welche die Sensorsignale an die übergeordneten Systeme weiterleiten.

Im laufenden Betrieb nachgerüstet: Elektronische IO-Link-Drucksensoren von ifm lösen mechanische Manometer ab.

Fazit

ifm hat das System für Iveco im laufenden Betrieb installiert, ohne die Produktion anhalten zu müssen. Im Parallelbetrieb konnte man das neue System ausgiebig testen.

Fazit: Es hat sich bewährt. Anbahnende Schäden werden nun frühzeitig erkannt und ohne Produktionsstillstand behoben. Guiseppe Sotira bringt es abschließend auf den Punkt: „Dank dieser Zusammenarbeit mit ifm ist IVECO bestens für Industrie 4.0 gerüstet“.