Midvaal Water Company – Condition Monitoring sichert regionale Wasserversorgung in Südafrika

Obwohl etwa zwei Drittel der Erdoberfläche von Wasser bedeckt sind, leidet ein ebenso großer Teil der Weltbevölkerung unter Wasserknappheit. Denn das Grundwasser ist aus unterschiedlichen Gründen zunehmend verunreinigt. Als Ergebnis ist Trinkwasser mangelnder Qualität weltweit die häufigste Ursache für Krankheiten. Ändern sich die derzeitigen Verbrauchstrends nicht, werden der Welt im Jahr 2030 nur noch 60 Prozent des benötigten Wassers zur Verfügung stehen.

Grund genug für ifm, seine Kunden bei der effizienten Nutzung von Wasser tatkräftig zu unterstützen. Innovative Automatisierungslösungen lassen sich leicht implementieren und helfen den Unternehmen, neben dem sparsameren Umgang mit der lebenswichtigen Ressource auch den Energiebedarf und den Wartungsaufwand der Anlagen zu senken.

Die fünf neueren Motor-Pumpe-Einheiten (graues Motorgehäuse) wurden mit IO-Link-Sensoren und Condition-Monitoring-Lösungen ausgestattet. Die drei älteren Einheiten wurden für die Produktion genutzt, während die neuen installiert wurden.

Zeitgemäßes, einfaches System zur Fernüberwachung

Im September 2019 beschloss das Non-Profit-Unternehmen, eine seiner High-Lift-Pumpstationen zu modernisieren. Bislang waren Stationen wie diese mit analoger Sensorik und entsprechender Infrastruktur ausgestattet. „Um eine der in der Station befindlichen Pumpe an die SPS anzubinden, benötigte unser Techniker rund eine Woche, da sich die Verkabelung sehr aufwändig gestaltet“, so Mark Richards, Maintenance Manager bei Midvaal. „Zudem kann es aufgrund der zahlreichen Kabel schnell zu Anschlussfehlern kommen, was wiederum eine aufwändige Nacharbeitung zur Folge hat.“

Mit einem zeitgemäßen und einfacheren System wollte Midvaal die Pumpen und Motoren der High-Lift-Pumpstation nicht nur zuverlässig steuern, sondern auch aus der Ferne überwachen, um Wartungsbedarf frühzeitig erkennen und planen zu können – und so die Funktion und damit den Wert der Pumpstation langfristig zu sichern.

Insgesamt galt es in einem Pilot-Projekt, fünf Motor-Pumpe-Einheiten mit Steuerungs- und Überwachungssensorik nebst Infrastruktur auszustatten. Jede dieser Einheiten besteht aus einem 600 Kilowatt starkem Motor mit 3,3 Kilovolt Spannungsversorgung und einer Pumpe, mit Hilfe derer rund 43.000 Liter pro Minute einen Höhenunterschied von 60 Metern bewältigen. Darüber hinaus wurde ein System zur Zustandsüberwachung, eines zur Steuerung des Sumpffüllstandes und eine Lösung zur Drucküberwachung von Zulauf und Ablauf installiert.

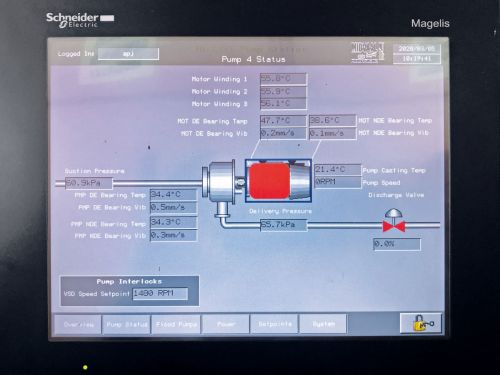

Bild 1: Die High-Lift-Pumpstation von Midvaal Water. Bild 2: Mit Sensoren werden der Druck, die Temperatur und das Schwingungsverhalten an den Pumpen überwacht.

Schwingungsexpertise bei ifm: alles aus einer Hand

Mehrere Faktoren führten dazu, dass sich Midvaal bei der Projektumsetzung für ifm als Automatisierungspartner entschied. „Im Rahmen einer Messe hat ifm uns erstmals diese Lösung präsentiert und wir waren im Grunde gleich überzeugt. Der deutlich reduzierte Verkabelungsaufwand, die Möglichkeit, die Daten per Ethernet an die Steuerung zu übermitteln, sowie die Speicherung der Datenhistorie in der Diagnoseelektronik haben wir als großen Mehrwert für uns erkannt“, so Richards. „Noch dazu hat uns die Zusammenarbeit die Beauftragung eines externen Schwingungsexperten erspart, da ifm uns mit seinem Fachwissen bei der Implementierung voll und ganz unterstützt hat, etwa bei der korrekten Einstellung der Grenzwerte. Bis heute stehen uns die Experten von ifm mit ihrem langjährigen Know-how in der Schwingungsdiagnose zur Verfügung, wenn wir Unterstützung bei der Auswertung der Datenhistorie benötigen.“

Gemeinsam mit dem Ingenieurbüro Wasterspec cc und den Systemintegratoren von APJ Automation setzten die Experten von ifm die Automatisierungs- und Conditon-Monitoring-Lösung um. Diese umfasst unter anderem Schwingungssensoren vom Typ VSA001, deren Daten von der Diagnoseelektronik VSE151 ausgewertet werden. Zusammen mit den Temperatursensoren stehen IT-seitig somit ausreichend Daten zur Verfügung, um kontinuierlich den Gesundheitszustand beziehungsweise den Wartungsbedarf von Motor und Pumpe im Blick zu halten. Zusätzlich lassen sich mittels der Drucksensoren vom Typ PG2454 die Druckverhältnisse an Zulauf und Ablauf der Pumpe überwachen – sowohl per Fernauslesung als auch mittels Analoganzeige direkt vor Ort.

Auf dem Display des Drucksensors PG2454 lässt sich der aktuelle Wert vor Ort einfach ablesen. Über den IO-Link-Konverter DP2200 wird der Wert zudem digital übermittelt und kann so auch aus der Ferne im Blick gehalten werden.

Die Druck- und Temperatursensoren sind mittels Standard-M12-Verbindungstechnik an IO-Link-Master vom Typ AL1122 angebunden. Dieser Master verfügt über eine EtherNet/IP-Schnittstelle, sodass die Daten zeitgleich an die SPS sowie in die IT-Ebene übermittelt werden. Gleiches gilt für die Daten der Schwingungssensoren, da die Diagnoseelektronik VSE151 ebenfalls per EtherNet/IP-Schnittstelle direkt mit der SPS und der IT-Ebene kommuniziert.

Installationszeit um 80 Prozent auf eine Woche reduziert

Insbesondere dank des Einsatzes von IO-Link konnte der Aufwand zur Installation der Sensorik erheblich reduziert werden. „Mit der bisher verwendeten Festverdrahtung betrug die Installationszeit je Motor-Pumpen-Einheit etwa eine Woche, also fünf Wochen insgesamt. Mit der modernen Verdrahtungsstruktur, die vorwiegend auf IO-Link basiert, beträgt der Aufwand ebenfalls eine Woche – allerdings für alle fünf Pumpen“, so Richards. Neben der Zeitersparnis in der Installation kann heute auch die Zustandsüberwachung der Pumpenstation aus der Ferne erfolgen. Auch die Condition-Monitoring-Software stammt von ifm. „Somit haben wir vom Sensor über die Infrastruktur bis hin in die IT-Ebene ein durchgängiges System aus einer Hand. So können wir uns bei Fragen einzig an unseren Ansprechpartner bei ifm wenden – und werden bis heute schnell und kompetent beraten und betreut.“

Vor dem Einsatz von IO-Link waren zwei dieser Schaltschränke (links) erforderlich, um ausreichend Platz für die analogen Eingangskarten und die Verdrahtung vorzuhalten. Die Installation der Sensorik nahm eine Woche Zeit in Anspruch – pro Pumpe. Die neue Verdrahtungsstruktur (rechts), die weitestgehend auf IO-Link basiert benötigt erheblich weniger Platz und Verbindungstechnik, die Installationszeit konnte um 80 Prozent reduziert werden. Sowohl die verwendeten IO-Link-Master als auch die Diagnoseelektronik zur Schwingungsüberwachung übermittelt die Daten via Ethernet/IO an die Steuerung sowie in die IT-Ebene.

Fazit

Die Lösung zur Motor-Pumpen-Überwachung erfüllt die Anforderungen des Kunden an eine vorausschauende Wartung, Online-Zustandsüberwachung, Steuerung des Sumpffüllstandes sowie Drucküberwachung von Zu- und Ablauf. Auch die Zeit für die Installation und Fehlersuche wird dank IO-Link und weniger Leitungsabschlüssen erheblich reduziert. All diese Faktoren tragen dazu bei, einen zuverlässigen Schutz wichtiger Komponenten von Motoren und Pumpen zu gewährleisten. Nicht ohne Grund ist die Midvaal Water Company heute sehr stolz auf das Erreichte und darauf, mit ihrer Anlage eine der innovativsten Pumpstationen Südafrikas zu besitzen.

Sowohl vor Ort als auch in der zentralen Fernüberwachung lassen sich alle Werte überprüfen.