Mobac – Stoppen, wenn das Ende naht

Reflexions-Trick beim O3D-Sensor optimal genutzt

Die Mobac GmbH ist Spezialist für Draht- und Kabel-Ablaufgeräte. Getreu dem Leitsatz von führenden Draht- und Kabelherstellern „Wer Drähte und Kabel herstellen will, muss bremsen können“, liegt bei ihren Anlagen ein besonderes Augenmerk auf dem perfekten Bremspunkt. Denn der am Spulenkörper fixierte Draht würde die Umwickelmechanik und die Spulen unweigerlich zerstören, würde der mit hoher Geschwindigkeit ablaufende Abwickelvorgang nicht rechtzeitig vor dem Erreichen des Drahtendes gestoppt werden. Hierfür setzt Mobac einen Kamerasensor von ifm ein. Dieser erkennt zuverlässig die letzte Lage auf dem Spulenkörper und leitet rechtzeitig den Bremsvorgang ein.

Michael Will, technischer Leiter bei Mobac: „Wir bauen Anlagen, um unterschiedlichste Materialien auf-, ab- oder umzuwickeln. Wir kommen klassisch aus der Draht- und Kabelindustrie, aber mittlerweile wickeln wir auch Folien, Extruderprodukte, Seile, aber auch Fasern, zum Beispiel Kohlefasern. Also alles, was auf irgendeine Art auf- und abgewickelt wird und vielseitig und flexibel in der Anwendung sein muss.“

Schweißdrähte umspulen

Eine dieser kundenspezifischen Sondermaschinen ist eine Umspulanlage für verschiedenartige Schweißdrähte. Ihre Aufgabe besteht darin, Schweißdraht von einer großen Vorratsspule auf viele kleine kundenspezifische Spulen zu verteilen.

Michael Will erklärt die Problematik: „Der Wunsch unseres Kunden war es, den Umwickelvorgang automatisch zu stoppen, bevor das Material auf der Vorratsspule beendet ist. Denn das Drahtende ist in der Regel an der Vorratsspule sehr gut gesichert. Und würde die Anlage beim Umspulen mit hoher Abwickelgeschwindigkeit in das Drahtende reinfahren, würden die Spulen oder andere Komponenten in der Umwickelstation zerstört, denn die Schweißdrähte sind recht zugfest.

Früher hat ein Bediener auf die Abwickelspule geschaut und den Vorgang rechtzeitig manuell gestoppt. Die restlichen Windungen hat er dann im manuellen Tipp-Betrieb gefahren oder er hat das Ende einfach abgeschnitten und weggeworfen. Das ist weder besonders sicher noch effizient. Die Herausforderung war jetzt, einen Abwickler zu schaffen, der mit hoher Geschwindigkeit bis in die letzte Lage reinfährt und selbständig erkennt, wenn die allerletzte Lage auf der Vorratsspule begonnen wurde abzuwickeln.“

Der Sensor bremst

Mit dieser Problemstellung hat sich Mobac an den Automatisierungsspezialisten ifm gewandt. Es sollte ein Sensor gefunden werden, der die letzte Wicklung auf der Abwickelspule erkennt und ein sanftes und dennoch rechtzeitiges Bremsen der Umwickelanlage auslöst.

Mobac hat verschiedenartige optische Sensoren getestet, um das Drahtende auf den unterschiedlichen Spulenkörper zu detektieren. Am zuverlässigsten und zugleich universellsten hat sich dabei der optische 3D-Sensor O3D von ifm bewährt. Eigentlich wird dieser Sensor zur dreidimensionalen Erfassung von Objekten und Szenerien eingesetzt. In dieser Applikation nutzt man jedoch eine ganz andere Eigenschaft des Sensors.

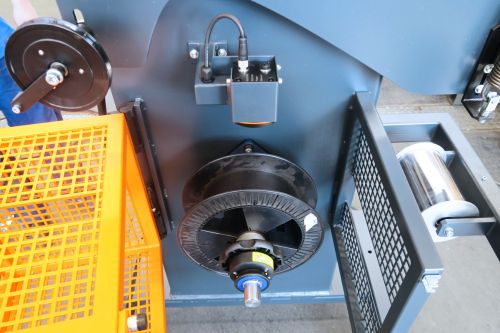

Abwickler zur Aufnahme verschiedener Spulenkörper

Reflexionswerte und ROIs

Stefan Leimann, Senior Sales Engineer Position Sensors bei ifm, erklärt den Kunstgriff: „Der Sensor liefert für jeden Bildpunkt des Kamerabildes einen Reflexionswert, den nutzen wir. Dieser wird mit einem Amplitudenwert von 0...65.536 im Sensor dargestellt. Wenn der Sensor auf den Draht schaut, sieht er eine helle weiße Linie, das ist das reflektierte Licht vom Draht. Das erzeugt einen sehr hohen Amplitudenwert. Wird ein bestimmter Schwellwert unterschritten, deutet das auf eine reduzierte Reflexion hin. Das ist genau dann der Fall, wenn kein Draht mehr zu sehen ist.

Im Kamerasensor haben wir zwei Bereiche, sogenannte ROIs, definiert, die der Sensor auswertet, nämlich die linke und rechte Seite der Spule. Damit spielt es keine Rolle, ob die letzte Lage von links oder rechts abgewickelt wird. Sobald eine der beiden ROIs des Sensors auf den Spulenkörper schaut, sinkt der Reflexionswert. Dann wird der Abwickelvorgang per Sensorsignal rechtzeitig gestoppt, noch bevor die letzte fixierte Wicklung des Spulenkörpers erreicht wird. So werden Beschädigungen an der Maschine zuverlässig vermieden.“

Maximale Flexibilität

Eine Herausforderung, die es zu lösen galt: Die Vorratspulen bestehen aus verschiedenen Trägern. Mal sind Kunststoffspulen aus einem sogenannten Vollkörper, mal sind es die klassischen Schweißdrahtspulenkörper, die aus Drahtgeflecht bestehen. Auch die Drahtsorten sind unterschiedlich: metallisch blanker Draht oder lackierter Draht in verschiedenen Farben.

„Unser Kunde nutzt an dieser Anlage Drähte mit verschiedenen Durchmessern auf unterschiedlichen Trägerspulen. Wir haben den Sensor so universell parametrieren können, sodass wir auch bei unterschiedlichen Draht-Spulen-Kombinationen keine Umparametrierung vornehmen müssen. Die Erkennung der letzten Lage über den Reflexionswert funktioniert stets einwandfrei. Das war für uns der Grund, uns für diesen ifm-Sensor zu entscheiden. Damit decken wir die komplette Bandbreite ab. Unser Kunde kann beliebige Spulen fahren, auch welche, die wir vorher nicht an dieser Maschine getestet haben“, so Michael Will.

Bei Mobac wird man auch zukünftige Maschinen bei Bedarf mit dieser Abschaltautomatik ausstatten. „Wir bauen ja nach Kundenwunsch. Die Kamera macht dann Sinn, wenn ich keinen Bediener vor Ort habe oder wenn ein Bediener mehrere Anlagen gleichzeitig bedienen muss. Dann bieten wir dem Kunden diesen Sensor als Option an.“

Der leere Spulenkörper reflektiert deutlich weniger Licht als der Draht. Der Sensor signalisiert „Kein Draht vorhanden“.

Fazit

Manchmal muss man um die Ecke denken. Und dann entpuppt sich ein Sensor, der eigentlich für ganz andere Aufgaben entwickelt wurde, zum perfekten Problemlöser. Bei Mobac zeigt man sich begeistert: „Kompakt, robust, einfach in der Handhabung. Für unsere Anwendung ist der O3D von ifm ideal. Er hat das gelöst, was wir uns erhofft haben. Wären wir mal gleich darauf gekommen, dann hätten wir uns das Testen mit den anderen Sensoren sparen können. Für uns war es interessant zu sehen, was der Sensor alles abdeckt“, so abschließend Michael Will.