Dalla sbozzatura alla finitura: ifm migliora ogni fase della laminazione a freddo

Gli impianti di laminazione a freddo trasformano il nastro laminato a caldo, riducendone lo spessore a temperatura ambiente per ottenere un prodotto finale adatto a molteplici applicazioni, dall’industria automobilistica alla metallurgia. Il processo include fasi fondamentali come il decapaggio, la sbozzatura, la ricottura e la finitura, fino al taglio e alla preparazione per la spedizione.

Per garantire un’elevata qualità del prodotto e un processo efficiente, è essenziale un monitoraggio preciso di ogni parametro chiave. I sensori ifm, progettati per ambienti industriali complessi, offrono un controllo affidabile di posizione, temperatura e qualità del materiale, riducendo gli sprechi e ottimizzando la produttività.

Scopri come le soluzioni ifm possono migliorare l’efficienza e l’affidabilità del tuo impianto di laminazione a freddo.

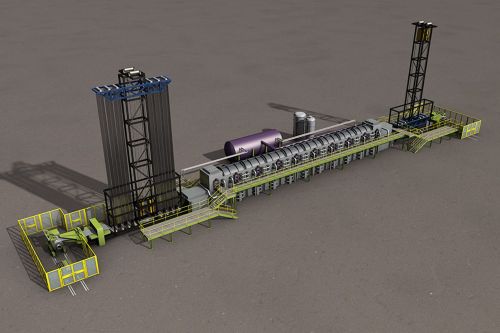

Decapaggio

Il decapaggio rimuove le scorie di laminazione dai coil con un trattamento acido, preparando la superficie per le fasi successive. Un sistema di accumulo garantisce il flusso continuo del nastro. Soluzioni ifm: monitoraggio ventilazione, velocità e vibrazioni.

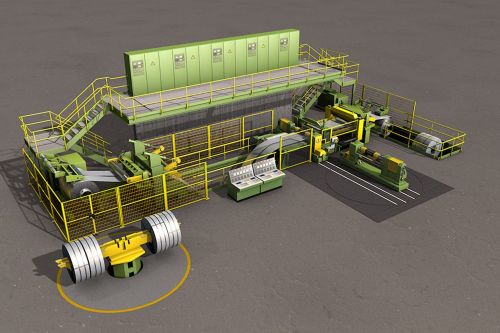

Sbozzatura

Dopo il decapaggio, il nastro viene ridotto di spessore nelle gabbie di laminazione, lavorando in condizioni estreme. I sensori ifm ottimizzano la manutenzione predittiva, monitorando vibrazioni, temperatura e posizione di organi di trasmissione e sistemi idraulici.

Ricottura

I coil vengono trattati termicamente in atmosfera inerte per migliorarne le proprietà. I sensori ifm monitorano valvole, flusso e pressione dei gas e il raffreddamento dell’impianto, oltre al posizionamento del ribaltatore.

Finitura a freddo

Questa fase conferisce al nastro le caratteristiche finali. I sensori ifm garantiscono il controllo dei rulli, il posizionamento della tavola di trasferimento e la sicurezza delle zone pericolose. Monitoraggio vibrazionale e flusso olio assicurano efficienza operativa.

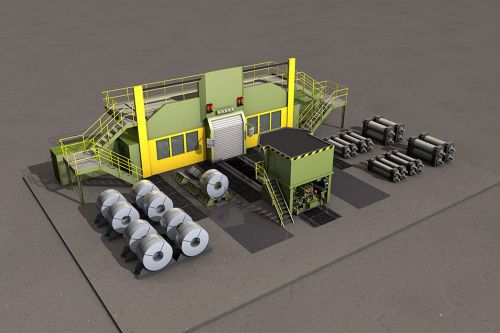

Linea di taglio

Le macchine per il taglio automatico dei nastri richiedono un controllo preciso. I sensori ifm monitorano la posizione delle lame, la tensione del nastro e la sicurezza dell’area operativa.

Linea di legatura

Dopo il taglio, i nastri vengono legati e preparati per il trasporto. Soluzioni ifm per il monitoraggio della pressione e del posizionamento garantiscono un processo efficiente e sicuro.

2.150

Tecnici commerciali

145

Paesi - distribuzione di prodotti e servizi

97,6 %

Disponibilità del prodotto alla data richiesta dal cliente

165.000

Clienti in tutto il mondo