- moneo: piattaforma IIoT

- Use cases

Garanzia di qualità riscontrabile in applicazioni igieniche: monitoraggio CIP, Cleaning in Place

ifm prover gmbh produce sensori di processo che vengono utilizzati dalle aziende, ad esempio, per misurare la portata, la velocità di flusso o la conducibilità dei fluidi. Nei test pratici in un sistema Cleaning in Place (CIP), viene controllato il funzionamento dei sensori, la loro precisione e la qualità di fabbricazione.

Situazione iniziale: solo un monitoraggio limitato con sistemi di controllo industriali

Il sistema CIP può essere utilizzato con diversi fluidi, pressioni e temperature in modo da testare la tecnologia dei sensori il più vicino possibile alle applicazioni del cliente. Per controllare l’impianto viene utilizzato un comune sistema di controllo industriale, per cui il monitoraggio tramite sensori può essere implementato solo in misura limitata.

Obiettivo del progetto: monitoraggio dell’impianto con supporto dati senza integrazione del PLC

Grazie alla piattaforma moneo, può essere implementata una soluzione completa per il monitoraggio degli impianti, con la possibilità di accedere ai dati storici e analizzarli in modo più approfondito. In una prima fase di ampliamento dovevano essere monitorate conducibilità e temperatura. Tuttavia, viene considerata una prospettiva di estensione del monitoraggio a ulteriori variabili misurate come livello, flusso e pressione.

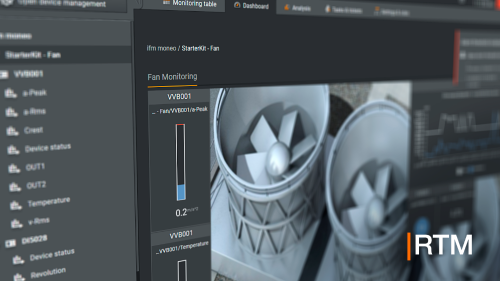

Realizzazione: moneo RTM con IO-Link

Grazie alla potenza dell’infrastruttura IT esistente, moneo è stato installato su un server centrale di ifm prover gmbh ed è stata attivata la licenza del modulo moneo RTM. I dati del sensore vengono trasmessi a moneo tramite un master IO-Link collegato tramite VLAN (Virtual LAN).

Risultato: i vantaggi di moneo RTM nel monitoraggio CIP

L'acquisizione completa e continua dei dati permette un'analisi sempre accurata del processo CIP. Le informazioni ottenute possono essere utilizzate per ottimizzare i processi dove necessario e quindi per aumentare e mantenere la qualità a lungo termine con un utilizzo efficiente delle risorse. Grazie alla memorizzazione dello storico dei dati, l'ottimizzazione efficiente del processo può essere tracciata anche a lungo termine e resa sostenibile. Inoltre, la soluzione software utilizzata consente all'utente di elaborare visualizzazioni e logiche di analisi in modo personalizzato secondo le proprie esigenze. Il design semplice lo consente in modo intuitivo.

Conclusione: le caratteristiche e prestazioni di moneo RTM garantiscono un valore aggiunto nel monitoraggio CIP

Con moneo RTM è possibile raggiungere qualsiasi traguardo:

- Adeguamento all'applicazione individuale del cliente con una piattaforma software

- Monitoraggio e analisi del processo di pulizia SENZA intervento nel PLC

- Registrazione permanente dei dati e archiviazione del database

- Sistema ridondante per una maggiore sicurezza del processo

- Identificazione del potenziale di risparmio

- Calculated Values: conversione dei valori dei sensori in informazioni rilevanti del processo grazie alla modellazione dei dati

- Gestione integrata degli allarmi: risposta rapida al cambiamento dei parametri di processo grazie alla gestione integrata degli allarmi

Struttura del sistema

- Master IO-Link (AL1350)

- Sensore di conducibilità in entrata

- Temperatura del fluido (LDL200) in uscita

- Temperatura del fluido (TCC501) in uscita

Dashboard

La dashboard fornisce all'utente una panoramica dei valori di processo rilevanti per il sistema CIP. L’utente può creare una dashboard personalizzata con la funzione Drag and Drop e integrare la grafica dell'impianto per visualizzare meglio i suoi punti di misura. In questo modo può avere una chiara visualizzazione dello stato di tutti i sensori nell’impianto.

- Conducibilità (LDL200) in entrata

- Conducibilità (LDL200) in uscita

- Differenza dei valori di conducibilità (valore calcolato)

- Temperatura del fluido del sensore di conducibilità (LDL200) in entrata

- Temperatura del fluido in uscita del sensore di temperatura (TCC501) e di conducibilità (LDL200)

Analisi

Nell'analisi, si usano dati storici e si confrontano i valori di processo di diversi punti nel tempo. In questo modo è possibile misurare il tempo necessario alla conducibilità per raggiungere lo stesso livello in entrata e in uscita. Questo aiuta l'operatore della macchina a ottimizzare il processo. È possibile ottimizzare anche i costosi processi di risciacquo, ad esempio con acidi e alcali.

- Visualizzazione dei valori rilevanti del sensore nel grafico di analisi

- Visualizzazione del tempo per i singoli processi di pulizia

- Correlazione tra i valori di processo del flusso di mandata e ritorno

- Deduzioni sui depositi nell’impianto

La temperatura è un fattore decisivo per la sanificazione, ma anche un fattore di costo. Ogni grado che può essere risparmiato porta un risparmio significativo nel corso dell'anno. Le curve di temperatura dei sensori possono essere comodamente valutate nell'analisi.

- Temperatura del sensore di conducibilità (LDL200) in entrata

- Temperatura del sensore di conducibilità (LDL200) in uscita

Tasks & Tickets: valore limite di avvio/arresto

L'operatore può facilmente monitorare il suo impianto attraverso valori di soglia. Per ogni valore di processo è possibile impostare valori di soglia specifici. Praticamente viene monitorato il valore calcolato della differenza istantanea tra la conducibilità in entrata e in uscita. Se la differenza diventa troppo grande, l'operatore riceve un messaggio di avviso o di allarme.

- Funzione di allarme integrata per il monitoraggio dei valori di soglia

- Generazione automatica di ticket in caso di allarme

- Ticket configurabili con destinatari definiti

- Strategie di allarme scalabili

- Rilevamento tempestivo di anomalie e malfunzionamenti

- Tramite una procedura guidata predefinita è possibile configurare una strategia di allarme

- Il cliente può gestire il ticket di allarme generato per tutto il periodo di tempo necessario

- Al ticket possono essere aggiunti commenti, ad esempio la causa dell'errore o una strategia di manutenzione

- Tramite un pulsante Analisi è possibile visualizzare il momento del superamento del valore di soglia nell'analisi dei dati

Calculated values: valori calcolati

Questa funzione può essere utilizzata per collegare e calcolare i valori di processo. Il valore calcolato permette di controllare più rapidamente la differenza di conducibilità in entrata e in uscita.

- Conducibilità in entrata

- Conducibilità in uscita

- Calcolo della differenza assoluta tra i due valori

- Risultato del calcolo