Mobac - Fermarsi quando la fine è vicina

In base al valore di riflettanza, il sensore riconosce se guarda il filo o la bobina.

Trucco della riflettanza utilizzato in modo ottimale con il sensore O3D

L’azienda Mobac GmbH è specializzata in attrezzature per lo svolgimento di fili e cavi. In linea con il motto dei principali produttori di fili e cavi "Se vuoi produrre fili e cavi, devi essere in grado di frenare", Mobac dedica particolare attenzione al perfetto punto di frenata dei suoi impianti. Il motivo: se il rapido processo di svolgimento non viene arrestato prima di raggiungere l'estremità del filo, il filo attaccato alla bobina distruggerà inevitabilmente la meccanica di avvolgimento e le bobine. Per evitare che ciò accada, Mobac utilizza un sensore a telecamera di ifm, che rileva in modo affidabile l'ultimo strato di materiale sulla bobina e attiva in tempo un evento di frenatura.

Michael Will, responsabile tecnico di Mobac, dichiara: "Costruiamo sistemi per avvolgere, srotolare o riavvolgere un'ampia varietà di materiali. Originariamente di casa nell'industria classica dei fili e dei cavi, oggi avvolgiamo anche pellicole, prodotti di estrusione, corde, ma anche fibre, come quelle di carbonio. In pratica, ogni materiale che viene avvolto e srotolato in qualche modo e che deve essere versatile e flessibile da utilizzare".

Riavvolgimento dei fili di saldatura

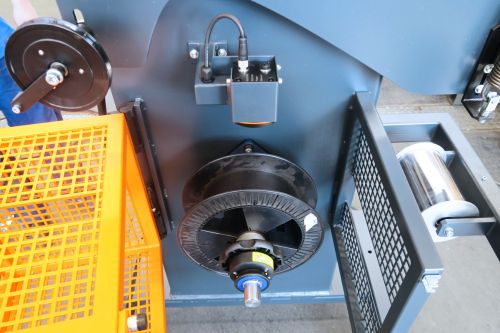

Una di queste macchine speciali personalizzate è un'unità di riavvolgimento per diversi tipi di fili di saldatura. Il suo compito è quello di distribuire il filo di saldatura da una grande bobina di alimentazione a molte piccole bobine personalizzate.

Michael Will spiega il problema: "La richiesta del nostro cliente era di arrestare automaticamente il processo di riavvolgimento prima raggiungere l'estremità finale del filo sulla bobina di alimentazione. Di solito, l'estremità del filo è saldamente attaccata alla bobina di alimentazione. Se il processo di svolgimento raggiunge l'estremità del filo ad alta velocità, le bobine o altri componenti della stazione di riavvolgimento si distruggono poiché i fili di saldatura hanno una resistenza alla trazione piuttosto elevata.

In passato, un operatore controllava la bobina di svolgimento e arrestava manualmente il processo in tempo. Poi avvolgeva manualmente i fili rimanenti o semplicemente tagliava l'estremità e la buttava via. Questo non era né sicuro né efficiente. La sfida è stata quella di sviluppare uno svolgitore che si avvicina all'estremità del filo ad alta velocità e riconosce automaticamente quando l'ultimo strato sulla bobina di alimentazione sta iniziando a srotolarsi".

Il sensore frena

Per questo problema Mobac si è rivolta a ifm, specialista dell'automazione. Il requisito: un sensore che rileva l'ultimo avvolgimento sulla bobina di alimentazione e fa sì che il riavvolgitore si interrompa delicatamente, ma in tempo.

Mobac ha testato diversi tipi di sensori ottici per rilevare l'estremità del filo su varie bobine. Il sensore ottico 3D O3D di ifm ha dimostrato di essere il più affidabile e allo stesso tempo il più universale. Sviluppato originariamente per il rilevamento di oggetti e scene in 3D, questo sensore viene utilizzato nell'applicazione di Mobac per una caratteristica completamente diversa.

Svolgitore che incorpora diversi tipi di bobine

Valori di riflettanza e ROI

Stefan Leimann, Senior Sales Engineer Position Sensors di ifm, spiega il trucco: "Il sensore fornisce un valore di riflettanza per ogni pixel dell'immagine della telecamera che noi utilizziamo. Questo viene visualizzato nel sensore con un valore di ampiezza compreso tra 0 e 65,536. Quando il sensore controlla il filo, vede una linea bianca luminosa, che è la luce riflessa dal filo. Questo genera un valore di ampiezza molto elevato. Se il valore scende al di sotto di una soglia definita, indica una riflettanza ridotta. Questo è esattamente ciò che accade quando non c'è più filo.

Nel sensore della telecamera sono state definite due regioni di interesse, le cosiddette ROI, ovvero il lato destro e quello sinistro della bobina, che il sensore valuta. Pertanto, non importa se l'ultimo strato viene srotolato da sinistra o da destra. Non appena una delle due ROI del sensore "guarda" il corpo della bobina, il valore di riflettanza diminuisce. Un segnale del sensore fa sì che il processo di svolgimento si fermi prima di raggiungere l'ultimo avvolgimento, che è attaccato alla bobina. In questo modo si evitano in modo affidabile i danni alla macchina".

Massima flessibilità

Una sfida che doveva essere risolta: le bobine di alimentazione sono costituite da diversi tipi di supporto. A volte si tratta di rocchetti di plastica costituiti da un cosiddetto corpo solido, altre volte di rocchetti di filo di saldatura realizzati in rete metallica. Inoltre, esistono diversi tipi di filo: filo grezzo o filo rivestito in vari colori.

"Il nostro cliente utilizza fili di diametro diverso su bobine portanti diverse su questo impianto. Grazie all'impostazione universale dei parametri del sensore, non è necessario regolare i parametri neanche con diverse combinazioni di fili e bobine. L'ultimo strato viene sempre rilevato in modo affidabile in base al valore di riflettanza. Ecco perché abbiamo scelto il sensore ifm. Con esso possiamo coprire l'intera gamma. Il nostro cliente può utilizzare qualsiasi tipo di bobina, anche quelle che non abbiamo mai testato prima su questa macchina", ha dichiarato Michael Will.

Mobac intende dotare tutte le macchine future di questa funzione di arresto automatico, ove necessario. "Le nostre macchine sono costruite in base alle esigenze dei clienti. La telecamera ha senso se non ci sono operatori in loco o se un operatore deve gestire più macchine contemporaneamente. Allora offriamo ai nostri clienti questo sensore come opzione".

La bobina vuota riflette una quantità di luce nettamente inferiore rispetto al filo. Il sensore segnala "Nessun filo presente".

Conclusioni

A volte bisogna pensare fuori dagli schemi. E poi un sensore sviluppato per compiti completamente diversi si rivela la soluzione perfetta. Presso Mobac sono tutti entusiasti: Compatto, robusto, facile da usare: l'O3D di ifm è ideale per la nostra applicazione. È una soluzione che ha soddisfatto tutte le nostre aspettative. Se solo ci avessimo pensato prima, ci saremmo risparmiati numerosi test con gli altri sensori. Per noi è stato interessante vedere quali casi applicativi può coprire il sensore", conclude Michael Will.