W. v. d. Heyde: pruebas de estanqueidad de ruedas de aluminio

IO-Link es una útil ayuda en las pruebas de estanqueidad de las ruedas de aluminio

Si la rueda del vehículo pierde aire, solemos suponer —por buenos motivos— que se debe a un pinchazo en el neumático. Pero que la propia rueda también puede tener fugas es algo que mucha gente no sabe. La razón: durante la fabricación de las ruedas, el metal ligero licuado se moldea en una pieza bruta. Durante el proceso pueden crearse grietas de poros finos o canales de fuga que, posteriormente, pueden dar lugar a escapes de aire. Por eso, los fabricantes de ruedas de aluminio comprueban exhaustivamente su hermeticidad antes de comercializarlas.

Von der Heyde, una mediana empresa familiar con sede en la ciudad alemana de Stade, está especializada en la fabricación de máquinas industriales de comprobación de estanqueidad para la industria del automóvil. Gerald Lüdolph, el director gerente, nos lo cuenta: "Actualmente tenemos unos 90 empleados que diseñan y fabrican soluciones a medida para pruebas de estanqueidad con gas de prueba contra el vacío. Nuestra pericia en este campo se remonta ya a mediados de los años 90, cuando empezamos a desarrollar sistemas de ensayo para ruedas de aluminio. En la actualidad, seguimos vendiéndolos en todo el mundo y nos hemos consolidado en este campo como líderes del mercado mundial".

Procedimiento de prueba

Las pruebas de estanqueidad se realizan en las instalaciones usando una tecnología de vacío e inyección de gas. La rueda que se va a someter a prueba se sella primero por ambos lados con una placa de goma y una tapa. A continuación, en el espacio alrededor de la llanta y del interior de esta se extrae el aire mediante bombas de vacío. El paso siguiente es introducir un gas de prueba en la cámara exterior sellada. El gas utilizado suele ser helio porque es especialmente eficaz para detectar las más mínimas fugas.

Debido a la diferencia de presión entre las zonas exterior e interior de la rueda, la mezcla de helio y gas pasa a la zona interior de la rueda a través de los poros o grietas finas que pudiera haber. Allí se mide el contenido de helio mediante un espectrómetro de masas de alta precisión. Si el contenido de helio medido no supera un determinado valor umbral, la rueda de aluminio se considera estanca; si lo excede, se descarta.

Antes de dar el visto bueno a la rueda, se aspira la mezcla de gas de prueba de helio y se recicla en la instalación. "Con este proceso aportamos un alto nivel de rentabilidad a nuestros clientes, ya que el gas de prueba utilizado no se libera a la atmósfera, sino que se reutiliza en un circuito cerrado de reciclaje", explica Jens Westmeier, jefe del equipo de diseño mecánico en von der Heyde.

Imagen 1: Las ruedas de aluminio se someten a pruebas de estanqueidad en un proceso de vacío.

Imagen 2: Sistema de comprobación de estanqueidad de la empresa von der Heyde.

Imagen 3: Los sensores de caudal detectan tanto el aire comprimido como la mezcla de gases de prueba y helio.

Rediseño del sistema

En las primeras instalaciones, la prueba de estanqueidad y el acondicionamiento del gas de prueba iban por separado. Aquí hemos realizado un cambio fundamental en el nuevo rediseño de la máquina. "Esta reestructuración de la máquina tenía como objetivo esencial crear una sola máquina a partir de dos equipos separados. Con ello, optimizamos el espacio ocupado y ofrecemos al cliente una máquina compacta con todas las funciones necesarias que antes requerían dos máquinas distintas. Pero aquí no se acaban las ventajas, además le ahorramos al cliente muchísimo espacio en su nave de producción", destaca Jens Westmeier.

Automatización con IO-Link

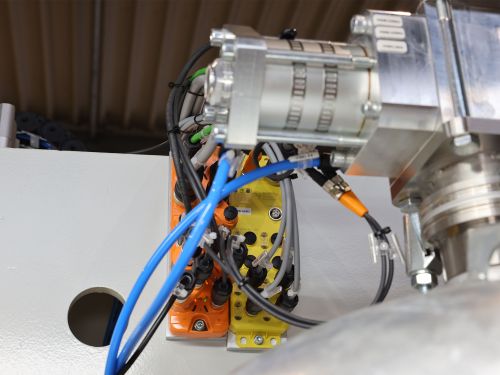

Como parte del rediseño, el nivel de los sensores también se convirtió completamente a IO-Link, que ofrece numerosas ventajas. Joost Bochynski, responsable de tecnología de control, nos lo cuenta: "Utilizamos una gran variedad de sensores de ifm, como sensores ópticos, sensores de caudal y sensores de presión. Con IO-Link podemos analizar de forma óptima estos sensores, obteniendo así muchísima información de la que antes no disponíamos. Un ejemplo es el sensor de caudal SD, que utilizamos en múltiples versiones: el SD6500 para aire comprimido, el SD6600 para gas de formación y el SD6800 para helio. Estos sensores nos permiten obtener tendencias de consumo, algo que, sin IO-Link, no sería posible con tanta precisión. Gracias a esta información extra del sensor, podemos recabar datos sobre el consumo diario, semanal y mensual en el sistema de control, para indicarle así al cliente tendencias importantes y reconocer fugas internas en los conductos de la máquina. Todo ello, en suma, les permite a nuestros clientes ahorrar costes. La eficiencia y la calidad que alcanzamos utilizando sensores IO-Link ha aumentado enormemente en comparación con las señales analógicas. Ahora podemos determinar con mucha más precisión si un sensor, como el de presión, funciona como es debido o sufre un problema. Estas opciones de diagnóstico antes no estaban disponibles en esta medida, lo que dificultaba mucho la automatización. La función de diagnóstico a través de IO-Link nos permite detener el proceso a tiempo y evitar los costosos errores resultantes".

Conexión de sensores analógicos mediante IO-Link

Los sensores analógicos convencionales con salidas de 4...20 miliamperios también pueden integrarse sin problemas en la infraestructura de IO-Link utilizando el conector convertidor DP2200. Las bombas de vacío, por mencionar un ejemplo, están equipadas con un transmisor de presión absoluta PT0505 de alta precisión con salida analógica de corriente. El conector convertidor integra digitalmente este sensor en la infraestructura de IO-Link y lo conecta al sistema de control.

Imagen 1: Todos los sensores y actuadores se comunican con el sistema de control de la máquina mediante módulos maestros IO-Link.

Imagen 2: Las funciones de seguridad también pueden implementarse mediante maestros IO-Link especiales.

IO-Link - ¡seguro que sí!

Las señales relacionadas con la seguridad también se pueden comunicar a través de IO-Link. En von der Heyde se utiliza el módulo IO-Link PROFIsafe AL200S de ifm.

Thorben Reyelt, jefe de equipo de diseño eléctrico, lo explica: "Hemos integrado el AL200S en la máquina para poder desconectar de forma segura el movimiento de los actuadores. Esto significa que nuestra máquina permanece en un estado seguro y se queda parada cuando la puerta está abierta. Así queda garantizada la seguridad del operario, ya que en este estado la máquina no puede realizar ningún movimiento. Algo especialmente importante cuando el operario realiza tareas de mantenimiento o quiere inspeccionar procesos dentro de la instalación".

El módulo IO-Link PROFIsafe tiene entradas y salidas digitales de seguridad que pueden utilizarse, por ejemplo, para conectar contactos mecánicos seguros, actuadores o sensores OSSD. Se controla mediante el telegrama PROFIsafe tunelizado a través de IO-Link. El módulo AL200S tiene ocho entradas digitales y cuatro salidas digitales; estas últimas pueden soportar hasta dos amperios.

Señalizar el estado

El estado del equipo de comprobación se indica claramente mediante señales visuales. La zona de pruebas está equipada con iluminación LED de colores, que emite luz blanca mientras se está preparando la instalación. Una vez finalizada la prueba de la llanta, la iluminación cambia a un color claramente visible, verde o rojo según el resultado.

Además, en el techo de la máquina, se visualiza con diferentes colores el estado de la máquina y de la prueba mediante una baliza LED de señalización DV2310 de 3 segmentos. Esta luz también se controla cómodamente mediante IO-Link.

von der Heyde ha aprovechado una característica especial de esta baliza de señalización: si los sensores de caudal detectan una fuga en las tuberías de la instalación, para localizar el punto exacto donde se encuentra se utiliza una sonda de fugas que el usuario va pasando manualmente por las tuberías. A través de IO-Link, la señal de medición del sensor de fugas controla en un rango de 0 a 100% el volumen del zumbador integrado en la baliza de señalización. Concretamente, esto significa lo siguiente: a medida que la sonda se va a acercando a la fuga, la señal acústica va subiendo de volumen. Esta respuesta acústica permite al usuario encontrar rápida y fácilmente las fugas en la máquina, incluso en entornos de producción ruidosos.

La luz LED basada en IO-Link es claramente visible desde lejos y dispone de un generador de señales acústicas.

Conclusión

En resumen, en von der Heyde, el cambio a tecnologías basadas en IO-Link se ha traducido en mejoras decisivas en la prueba de estanqueidad de las ruedas de aluminio. Al integrar IO-Link en el nivel de los sensores, no solo se aprovechan mejor los sensores convencionales, sino que también se transmiten de forma fiable las señales de seguridad. La opción de señalizar tanto visual como acústicamente el estado de la máquina y de la prueba mejora la facilidad de uso y contribuye a la rápida identificación de los problemas. En general, la tecnología IO-Link utilizada en von der Heyde permite realizar pruebas de estanqueidad más precisas, eficaces y seguras en las ruedas de aluminio, lo que, en última instancia, redunda en una mayor calidad y eficiencia de costes de la producción.