acs Attendorn – Maksimal gennemsigtighed under presningen

Sådan profiterer udvikling og serieproduktion af slagovervågning med “SmartStamp fra ifm”

Automotive Center Südwestfalen i Attendorn, Tyskland har gjort fremskridt med effektive, bæredygtige og teknologisk avancerede produktionsprocesser i mere end et årti som forskningsfacilitet og udbyder af tjenester til leverandørindustrien og OEM. “SmartStamp”-presseovervågningssoftwaren fra automatiseringsspecialisten ifm anvendes på en servopresse.

Automotive Center Südwestfalen (acs) stræber efter at hjælpe kunder med bundtet udviklingsekspertise for at udnytte synergier og dermed lette de individuelle virksomheders finansielle og tidsmæssige byrder. acs har omfattende kapaciteter inden for forskellige områder såsom virtuel udvikling, forbindelsesteknik, plastteknik, formningsteknik og komponentprøvninger.

Forskellige formninger i hurtig rækkefølge

“Til formningsteknik kan vi bruge vores servopresse med dens pressekraft på 1.000 tons til udførelse af alle formningstests, der er relevante for bilsektoren og procesudvikling, fremstilling af prototyper og produktion af små serier,” siger Jan Böcking, som er leder af afdelingen for formningsteknik hos acs. “Ud over kold- og varmformning af stål og aluminium kan vi også forme fiberforstærkede kompositmaterialer. Fordelen ved servoteknik er den store fleksibilitet, med hvilken vi kan udføre formningsprocesserne. Dette gør os i stand til at udføre formningsprocesser ved brug af kraft- eller forskydningskontrol. Dette giver os også mulighed for præcis tilpasning af hastighedsprofilen til de forskellige formningsprocesser.”

Præcis analyse til effektiv udvikling

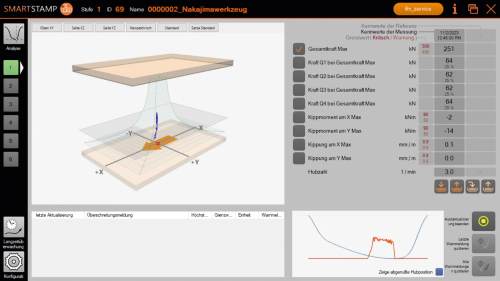

For at gøre resultaterne endnu mere præcise og få et endnu bedre indblik i kraftforløbet i en test udstyrede acs i 2023 sin servopresse med ekstra sensorer og “SmartStamp”-softwaren fra ifm. “Hos acs udfører vi generelt ikke serieproduktion, men fremstiller prototyper med få slag. Til effektivt at fremme udviklingen at komponent- og formningsprocessen bliver den testede komponent og selve presseprocessen evalueret efter hvert slag,” siger Böcking. “Tidligere manglede vi passende sensorer og software til at give os et omfattende billede, der ville gøre os i stand til præcist at analysere og evaluere hvert enkelt slag. Presseovervågningssoftwaren fra ifm gør os nu i stand til at gøre netop dette.”

Billede 1: Metalpladers formbarhed undersøges hos acs ved hjælp af den standardiserede Nakajima-test. Standardiserede prøver deformeres ved hjælp af et halvkugleformet stempel, indtil prøven revner.

Billede 2: Positionssensorerne (til venstre i billedet) detekterer præcist pressens bevægelse. Fire af sådanne sensorer er opgraderet til brug af SmartStamp-softwaren fra ifm.

Billede 3: Prøveemnet viser den revnedannelse, der er typisk for Nakajima-testen. Den målrettede overbelastning af materialet giver information, om det kan formes til for eksempel en automobildel.

Minimal integrationsindsats, højt investeringsafkast

Med “SmartStamp” tilbyder automatiseringsspecialisten ifm et softwareværktøj, der i løbet af millisekunder detekterer hældning, excentricitet og det resulterende krængende moment på formningspresser. Anlægsoperatøren bliver omgående advaret, hvis pressen bevæger sig uden for målområdet. “Hvis stemplet vippes for meget, bliver presseføringerne udsat for stor belastning og beskadiget på langt sigt,” siger Christoph Schneider, Vice President Product Management Applications hos automatiseringsspecialisten ifm. “Dette kan også resultere i beskadigelse af lejer eller gear og revner, for eksempel i pressens hoved. Af konstruktionsmæssige grunde eller forskydning under et værktøjsskift kan pressen også blive udsat for excentrisk belastning, hvilket øger vippemomentet. Med SmartStamp fra ifm kan denne ukorrekte belastning og dens dyre konsekvenser forhindres med en minimal indsats. For at bruge softwaren effektivt skal der blot eftermonteres fire højpræcisionspositionssensorer på alle fire pressestande for at detektere hældningen.”

Eksisterende sensordata er inkluderet i beregningen

Data fra kraftsensorerne, der normalt allerede er installeret, og information om værktøjsnummeret og slagtallet, der kan aflæses via styresystemet, er også integreret i softwaren. “I SmartStamp fra ifm bliver alle disse data og værdier behandlet til tydelig, meningsfuld information. Det betyder, at maskinoperatøren under den første slagcyklus kan se, om for eksempel værktøjet er korrekt monteret, eller om der skal udføres justeringer,” siger Schneider.

Præcis analyse, slag for slag

acs gør også brug af disse præcise aflæsninger for hvert enkelt slag, som Böcking forklarer: “Disse nøjagtige data hjælper os med præcist at analysere den aktuelle presseproces, og hvordan materialet og værktøjet reagerer i prototype-tests. Dette giver os mulighed for at udføre ændringer for hvert slag og omgående forstå virkningerne på værktøjet og arbejdsemnet. Vi kan også genbruge de registrerede data i en virtuel simulering, hvilket bringer den reelle proces og it-understøttet simulering tættere sammen.”

Kraftkurven under presseprocessen kan spores præcist i SmartStamp-softwaren fra ifm. Softwaren kan nemt og gnidningsløst integreres i moneo IIoT-platformen fra ifm.

Gnidningsløs integration i moneo IIoT-platformen

Dataanalyse forenkles med moneo IIoT-platformen fra ifm, som SmartStamp fra ifm gnidningsløst er integreret i. ”Fordelen ved moneo er, at vi har adgang til pressens procesdata og statusdata fra hver eneste arbejdsplads,” siger Jan Böcking. “moneo’s alarmfunktion giver os mulighed for at reagere i realtid, hvis de definerede grænser overskrides og stoppe pressen i en nødsituation. Derfor kan vi effektivt forhindre alvorlig beskadigelse af pressen og værktøjerne.”

Elleve moduler til det fuldstændige, digitale overblik over pressen

Ud over softwaren til analyse af den aktuelle presseproces tilbyder ifm ti ekstra softwaremoduler, der kan integreres gnidningsløst i virksomhedens moneo IIoT-platform. “Vi tilbyder moduler til overvågning af hydraulik, trykluft og smøremiddelkredsløbet,” siger Christoph Schneider. Hoveddrevet – uanset om det er et servodrev, hydraulisk drev eller konventionelt drev – kan også overvåges ved hjælp af et softwaremodul. “Brugeren kan integrere de eksisterende sensorer i softwaren for at generere dataene. Alternativt tilbyder vi passende fuldstændige hardware- og softwareløsninger. Dette giver operatøren af pressen mulighed for nem overvågning af alle systemkomponenter, der direkte og indirekte er involveret i presseprocessen, ved hjælp af et centraliseret, meningsfuldt fuldstændigt overblik og få dem evalueret uafhængigt eller automatisk ved hjælp af vores AI-værktøjer,” siger Christoph Schneider.

acs stræber efter at skabe en digital tvilling

Automotive Center Südwestfalen stræber også efter at skabe et fuldstændig digitalt kort over pressen, som Jan Böcking understreger: “Vores mål er at gøre mere og mere brug af fordelene ved digitalisering og at kortlægge procesrelaterede digitale tvillinger. Med SmartStamp-softwaren har vi nu taget det første skridt til præcis registrering af pressens kinematik og pressekræfter. I fremtiden ønsker vi at registrere alle procesrelevante variabler i realtid og bruge dem til faktisk validering af processerne og lade en digital tvilling ledsage hvert produkt fra det allerførste øjeblik i udviklingen for at kunne sige noget om begrænsningerne for støbte deles formning og bæredygtighed endnu mere præcist og ved brug af færre materialer. Vi forventer, at dette giver os og vores kunder mange fordele – både med hensyn til udviklingshastighed og besparelse af ressourcer.”

Konklusion

SmartStamp-softwaren fra ifm gør Automotive Center Südwestfalen i stand til at analysere presseprocesser endnu mere præcist. Som et resultat deraf tager kompetencecentret et betydeligt skridt mod sit mål, som er at udføre formningsprocesser til materialeforskning og produktudvikling endnu mere effektivt. Softwaren er også en afgørende byggeklods på vejen til at skabe en digital tvilling.