Midvaal Water Company – 狀態監控確保南非地區供水

儘管地球有三分之二的表面都被水覆蓋,但卻有同樣大比例的世界人口生活在缺水的地區。由於各種各樣的原因,地下水正日益受到污染。因此,飲用水成為全球最常見的致病原因。如果目前的使用趨勢不變,到 2030 年,世界將僅擁有其所需水量的 60%。

因此,ifm 的目標必然是幫助客戶節約用水。創新的自動化解決方案不僅易於實施,還能幫助企業節約用水、節能和降低維護成本。

五個較新的馬達-泵套件 (灰色馬達外殼) 配備 IO-Link 感測器和狀態監控解決方案。在安裝這些新套件的同時,客戶使用三個較舊的套件進行生產。

針對遠端監控的當代簡約系統

2019 年 9 月,該非營利組織決定翻新其高揚程泵站。傳統而言,這些泵站配備類比感測器和標準基礎設施。「過去,由於配線結構非常複雜,技術員將泵站中的泵連接至 PLC 需要一周時間。」Midvaal 維護經理 Mark Richards 說,「此外,由於電纜數量繁多,很容易出現配線錯誤,從而導致複雜的返工。」

Midvaal希望採用創新且簡單的解決方案,不僅能可靠控制高揚程泵站的泵和馬達,還能進行遠端監控,以便及時安排維護任務,從而保障系統效能,並長期保護泵站的價值。

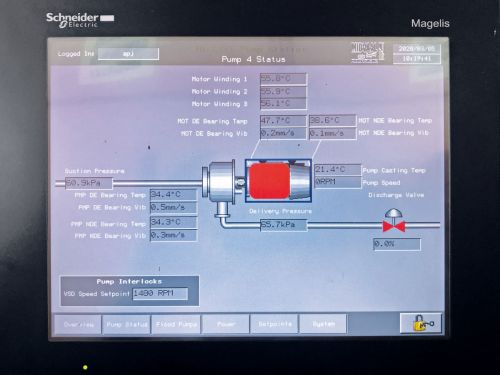

在試點計劃中,五個包含馬達和泵的套件配備了控制和監控感測器以及相應的基礎設施。每個套件都包含 1 個電源電壓為 3.3 KV 的 600 KW 馬達和 1 個每分鐘可將 4.3 萬升水提升至 60 米高度的泵。此外,還實施了狀態監控、水槽液位控制以及出入口壓力監控。

照片 1:Midvaal 高揚程泵站照片 2:多個感測器測量壓力、溫度和振動值。

ifm 振動監控專業知識:全部來自同一來源

Midvaal 選擇 ifm 作為其專案實施的自動化合作夥伴有多方面原因。「ifm 最初在一家展會上展示他們的解決方案,我們當時就被說服了。因為無論是電纜要求更低的智慧配線、透過乙太網路將資料傳送至 PLC、還是在診斷電子裝置中儲存歷史資料,都能為我們帶來附加價值。」Richards 說,「跟他們合作也意味著我們不需要聘請外部振動專家,因為 ifm 能提供專業建議和全方位的技術支援,例如可以確保所有限值均設定正確。甚至直到今天,每當我們需要歷史資料分析方面的幫助時,ifm 的專家都能利用他們在振動診斷方面的長期專業知識來協助我們。」

透過與工程設計所 Wasterspec cc 及系統整合商 APJ Automation 合作,ifm 專家實施了自動化和狀態監控解決方案。其中包括 VSA001 振動感測器,其資料透過 VSE151 診斷電子裝置評估。透過與溫度感測器配套使用,它們可提供必要的資料,以確保持續監控系統健康狀況並隨時了解馬達和泵的維護需求。此外,PG2454 壓力感測器還可用於泵的出入口壓力監控,包括使用類比顯示器進行遠端和現場監控。

壓力感測器 PG2454 在現場易於讀取的顯示器上顯示當前值,並透過 IO-Link 轉換器 DP2200 以數位方式傳輸該值。

壓力和溫度感測器使用標準 M12 連接技術連接到 AL1122 IO-Link 主站。這種類型的主站包含乙太網路/IP 介面,可將資料同時傳輸到 PLC 和 IT 系統。這同樣適用於振動感測器資料,因為 VSE151 診斷電子裝置也透過乙太網路/IP 介面直接與 PLC 和 IT 系統通信。

安裝時間減少 80%,縮短到一週

由於採用 IO-Link 技術,顯著減少了感測器的安裝時間。「如果像以前一樣採用硬接線技術,安裝五個泵-馬達套件將需要五週時間,平均每個一小時。而採用主要基於 IO-Link 的現代化配線結構,所需時間也是一小時,但是是五個泵總共所需的時間。」Richards 說。除了節省安裝時間外,現在還可遠端監控泵站的狀態。狀態監控軟體同樣由 ifm 提供。「從感測器到基礎設施,再到 IT 層級,ifm 透過單一來源提供整合的系統。這意味著我們在 ifm 有針對所有問題的單一聯絡點,若出現問題,可隨時獲得快速、有力的支援。」

在使用 IO-Link 之前,需使用兩個這種有類比卡的機櫃 (左) 來記錄感測器的資料。每個泵的配線需要一週才能完成。而利用 IO-Link技術 (右),所需的電纜更少,所需的空間也更小。IO-Link 主站和 VSE 可收集感測器資料並透過乙太網路/IP 將其傳輸至 PLC。Midvaal 成功將安裝時間減少了 80%。

結論

馬達-泵監控解決方案滿足了客戶預測性維護、線上狀態監控、水槽液位控制和出入口壓力監控的所有要求。同時,由於採用了 IO-Link 技術,接線端更少,也減少了故障查找時間。這有助於可靠保護寶貴的馬達和泵資產。Midvaal Water Company 對其擁有南非最具創新性的泵站而感到非常自豪。

所有值都可以在現場和遠端顯示器上進行監控。