CVA - Pembangkit listrik tenaga air yang didigitalisasi

Perusahaan energi CVA mengandalkan solusi pemantauan kondisi dari ifm

Perusahaan energi Compagnia Valdostana delle Acque (CVA) yang berlokasi di Lembah Aosta Italia menghasilkan daya listrik secara khusus dengan memanfaatkan tenaga air. Energi dihasilkan terutama di 32 pembangkit listrik tenaga air di wilayah tersebut dengan kapasitas total yang lebih dari 900 MW, di mana lebih dari 800 MW kapasitas dari tenaga angin dan dari tenaga fotovoltaik akan ditambahkan pada tahun 2027. Untuk memastikan keandalan operasi semua pembangkit listrik yang dikontrol dari jarak jauh, perusahaan ini mengandalkan sensor dan software dari ifm yang merupakan spesialis di bidang otomatisasi.

Sejak didirikan tahun 2001, CVA telah menghasilkan rata-rata sekitar tiga miliar kilowatt jam listrik per tahun. Pembangkit listrik tenaga air dengan produksi tahunan tertinggi adalah pembangkit listrik Valpelline yang dibangun pada tahun 1950-an dan dialiri dari waduk Place Moulin. Bendungan setinggi 155 meter melingkupi danau yang memiliki daya tampung sekitar 93 juta meter kubik air. Karena adanya perbedaan ketinggian 1.000 meter di antara bendungan dan pembangkit listrik, air mencapai turbin melalui pipa dengan tekanan 100 bar.

Jaringan sistemik

Daya yang dihasilkan dari pembangkit listrik tenaga air ini cukup untuk menggerakkan dua turbin dengan kapasitas 65 megawatt dan mampu menghasilkan hingga 330 gigawatt jam per tahun. Data performa ini menjadikan pembangkit listrik Valpelline tidak hanya penting untuk memasok energi bagi penduduk yang ada di sekitar Lembah Aosta, tetapi juga untuk rencana energi strategis Italia: faktanya pembangkit listrik ini bisa dioperasikan pada saat terjadi pemadaman listrik dan ini menjadikannya salah satu pembangkit listrik yang dapat membantu memulihkan jaringan 220 Kilovolt di Italia ketika terjadi pemadaman.

Tidak ada gangguan fungsi yang tidak terdeteksi

Semakin banyak alasan bagi para engineer di CVA untuk menjamin fungsi pembangkit listrik ini dan pembangkit listrik CVA yang lain setiap saat, seperti disampaikan oleh Antonino Sannolo, engineer yang bertanggung jawab di Electromechanical Engineering Division dari Operations Department. “Terkait dengan itu, departemen kami juga bertanggung jawab atas pemeliharaan sekitar 70 pembangkit listrik tenaga air. Untuk merencanakan pekerjaan pemeliharaan secara akurat, kami perlu mengetahui kondisi fasilitas kami setiap saat. Untuk itu, kami melakukan pengujian non-destruktif pada komponen mekanis utama, serta inspeksi termal, langkah perlindungan listrik, pemeriksaan kelistrikan pada generator, dan pengujian getaran pada dudukan turbin. Setiap kerusakan yang tidak terdeteksi bisa menyebabkan kegagalan mesin dan menyebabkan kerugian ekonomi.”

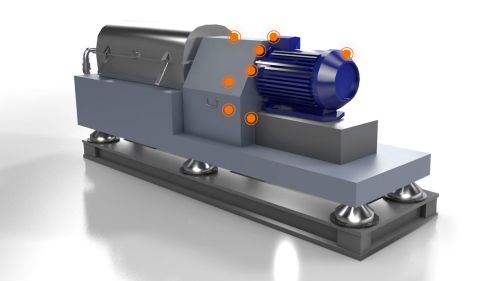

Pemantauan kondisi melalui retrofit: berbagai sensor pada turbin dan generator listrik merekam karakteristik getaran pada komponen yang berputar, dan juga suhu, tekanan, serta aliran cairan pendingin.

Standarisasi sistem kontrol dan pemantauan

Tantangan utama dari pengujian ini terletak pada lokasi geografis pembangkit listrik tenaga air yang meliputi seluruh Lembah Aosta, area seluas sekitar 3.200 kilometer persegi.

“Generator juga tidak selalu mudah diakses dan beberapa di antaranya dibangun di gua-gua yang ada di pegunungan,” jelas Sannolo. “Berkat bantuan dari perusahaan seperti ifm, kini kami sedang dalam proses mendigitalisasi semua fasilitas kami untuk mengurangi upaya pemantauan dan kebutuhan untuk inspeksi di lokasi.”

Dalam hal ini, sistem kontrol dan pemantauan yang ada di 22 pembangkit listrik tenaga air yang ada di Lembah Aosta akan ditingkatkan dengan cara yang terstandarisasi dan tersedia secara terpusat di level IT. Sejalan dengan sasaran ini, pembangkit listrik Valpelline telah dilengkapi dengan sejumlah sensor getaran dari ifm untuk memantau kebutuhan pemeliharaan turbin dan generator listrik setiap saat. Beberapa sensor tambahan lain untuk memantau tekanan dan suhu cairan pendingin.

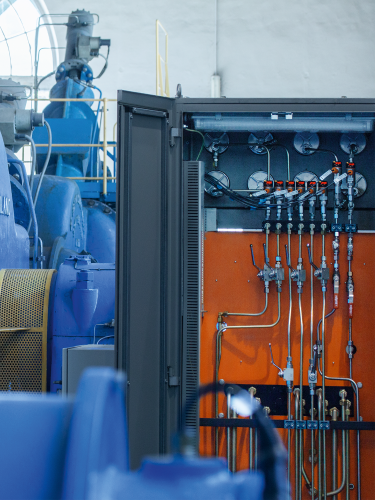

Sirkuit pendingin dan suplai air juga dipantau

CVA juga menggunakan solusi digitalisasi yang canggih di beberapa fasilitasnya. Di lokasi Covalou, misalnya, banyak data penting pembangkit listrik direkam oleh sensor ifm dan kemudian dikirim ke level IT untuk memastikan operasi pembangkit listrik tenaga air berkapasitas 41 megawatt yang dibangun pada tahun 1926. Selain suhu dan tekanan, aliran cairan pendingin juga dipantau di sini. Dikombinasikan dengan data dari sejumlah sensor getaran, perusahaan ini bisa mendapatkan gambaran umum yang presisi tentang kondisi fasilitasnya.

Platform IIoT: analisis data terpusat dan alarm

CVA juga mengandalkan sistem yang canggih di level IT. Salah satu contohnya adalah moneo, platform IIoT milik ifm. Platform ini tidak hanya memungkinkan pengaturan parameter infrastruktur IO-Link dan penggunaan data sensor yang dikirim untuk optimalisasi proses secara terpusat. moneo RTM juga mengevaluasi data dari sensor getaran dan memperingatkan operator pabrik jika ambang batas yang telah ditetapkan sebelumnya terlampaui.

“Dengan moneo, kami dapat mengumpulkan berbagai macam data yang memungkinkan teknisi kami menganalisis semua tren getaran secara real-time,” jelas Sannolo. “Dalam beberapa tahun terakhir, kami telah mengembangkan metode analisis baru yang ditujukan untuk mengurangi pemeriksaan kondisi di lokasi seminimal mungkin, dan menggunakannya hanya ketika sistem pengujian online mengindikasikan adanya kesalahan.”