IO-Linkで幸先のよいスタートを

メリットを生かして

今日、ifmのIO-Linkセンサでまったく新しい選択肢があります。

たとえば追加のセンサデータを生成して、最大限の効率とコスト削減を達成できます。 これにより、機械からERPまでのプロセスの透明性が実現可能で、既存のオートメーションを最適化できます。 さらにIO-Linkには他にもメリットが数多くあります。

測定値の損失がない

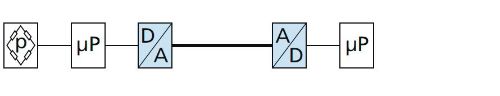

測定値の伝送はすべてデジタルに行われます。 エラーの発生しやすい伝送やアナログ信号の計算にとって代わるものです。 デジタルに伝送される測定値は、制御室で直接表示できます。

IO-Linkでのアナログまたはデジタル

現在:

アナログ信号はA/Dコンバータによりデジタル化され、PLCでスケーリングされます。

これにより実際の測定値が不正確になります。

IO-Link:

測定値はセンサからコントローラへデジタルで伝送されます。

そのため伝送される値は常に測定値と同じです。

LRレベルセンサは、油圧ユニットのレベルを測定します。 すべてのパラメータの設定とスイッチポイントのプログラミングは、2つのプログラミングボタンまたはIO-Linkから実行できます。 交換時に、パラメータは自動的に新しいセンサにコピーされます。 手動で入力する必要はありません。

複数の測定値

冷却回路などのプロセス制御では、複数のプロセス値が測定されコントローラで処理されます。 従来の測定ポイントに、フローメータ、温度センサなど、複数のセンサーが備わっているのはこのためです。 IO-Linkセンサは複数のプロセス値を測定してデジタルに伝送できます。 センサは流量、積算量、媒体温度の値を、標準の三線ケーブルを経由して、デジタルで正確に伝送します。 追加のセンサは不要で、エンジニアリングと設置時間を大幅に削減できます。 最小値と最大値のように非周期的にアクセスされる診断データにより、状態ベースのメンテナンスが可能になります。

ノイズ耐性

信号は外部の影響なし

IO-Linkのデータ伝送は24 V信号に基づいているため、外部の影響を非常に受けにくいです。 IO-Linkセンサは標準のM12コネクタで接続されます。 シールドケーブルや関連する接地は不要になります。

油圧システム内のシステム圧力のモニタリングには、PN型のifm圧力センサが使用されます。 プロセス信号、イベントとパラメータはIO-Link経由でマスタに伝送されます。 さらに最大8個のIO-Linkセンサをマスタに直接接続でき、マスタはデータをPROFINET、EtherCat、Ethernet/IP、またはPROFIBUS経由でコントローラに伝送します。

センサの交換が容易

IO-Linkマスタは接続されているセンサのすべてのパラメータを保存しています。 交換後、以前のパラメータが自動的に新しいセンサに書込まれます。 必要なセンサ設定を調べる必要はありません。

LRレベルセンサは、油圧ユニットのレベルを測定します。 すべてのパラメータの設定とスイッチポイントのプログラミングは、2つのプログラミングボタンまたはIO-Linkから実行できます。 交換時に、パラメータは自動的に新しいセンサにコピーされます。 手動で入力する必要はありません。

予期しない変更の防止

標準化されたユニットパラメータ設定により、デバイスの操作キーをロックできます。 そのためオペレータの誤った設定変更を防止できます。 パラメータの文書化はいつでも可能です。

ifmのPIタイプの圧力センサは、タンク内のレベルを検出します。 操作キーによるセンサ設定の書込みを予防するため、これらのキーをIO-Linkからロックできます。

認証

IO-Linkにより、デバイスの識別ができます。 IO-Link対応のセンサは、ベンダーとデバイスIDで明確に識別されます。 元のセンサのスペアのみを使用することが保証されます。

直列接続における交換可能な工具の特定と検出。

O5D光電センサは、選択したツールが固定具内に存在するかどうかを検出します。 IO-Linkにより、同じタイプのセンサのみが交換に使用されることを保証できます。

断線検出

IO-Linkでは、プロセスデータとサービスデータの伝送は同時に実行されます。 断線や短絡はマスタにより直ちに 検出されます。 診断データは動作中にもアクセス可能です。

SM シリーズの電磁誘導式インライン流体センサを使用して、冷却回路内の流量を正確にモニタリングします。 エラーが発生すると、診断データがマスタからコントローラに伝送されます。 障害のあるセンサが明確に特定されます。