BEUMER – Safety-Check 3D pour les montagnes russes des bagages

Reconnaissance de la position et mesure des bagages au moyen d’un capteur 3D

L’été est la saison des voyages. Pour les aéroports du monde entier, l’efficacité maximale est essentielle, en particulier à cette heure de pointe. Les bagages, en particulier, doivent être transportés parfois sur des kilomètres, mais néanmoins rapidement et de manière fiable, de l’enregistrement à l’avion, afin de ne pas perturber le rythme d’un horaire de vol étroitement cadencé. Car chaque retard coûte des nerfs, du temps - et surtout de l’argent. Dans un système de finition à grande vitesse de BEUMER Group, les capteurs 3D d’ifm assurent une efficacité sans faille et une performance sans erreur.

Avec l’Independent Carrier System BEUMER autover®, BEUMER Group propose une solution adaptée à ce défi quotidien du traitement des bagages. Des véhicules de transport à action intelligente, appelés BEUMER autoca®, se déplacent sur un système de rails passif. Entraînés par une énergie sans contact, ils transportent les bagages enregistrés en toute sécurité jusqu’à leur destination via le vaste réseau de rails. BEUMER autover® est déjà en service dans des aéroports importants tels que Dubaï, Moscou, Nice, Gdansk ou Montréal. Avec Denver et Londres Stansted, d’autres plates-formes mettront bientôt le système en service.

«Notre système atteint une vitesse de traitement élevée avec une prise en charge de jusqu’à 900 bagages par heure et par point de transfert,» explique Michael Baumeister, ingénieur logiciel HLC chez BEUMER Group et responsable du développement continu du BEUMER autover®. Des centaines de BEUMER autoca® peuvent se déplacer simultanément à une vitesse allant jusqu’à 10 mètres par seconde sur le système de rails en forme de montagnes russes avec des virages serrés, des montées et des descentes jusqu’à 18 pour cent et de longues lignes droites, afin de transporter les valises, les sacs et les bagages spéciaux des voyageurs. «Chaque véhicule n’accepte qu’un seul bagage à la fois. Ainsi, sa position actuelle peut être déterminée avec précision à tout moment du transport.»

Photo 1 : En position correcte – couchée – cette valise est prête pour le transport à grande vitesse. Photo 2 : Détection précise de la position : Chaque autoca, et donc chaque bagage, peut être localisé avec précision à tout moment. Photo 3 : Sur le système de rails ramifié, les véhicules naviguent de manière autonome vers la destination prédéfinie.

Tout dépend de la position correcte

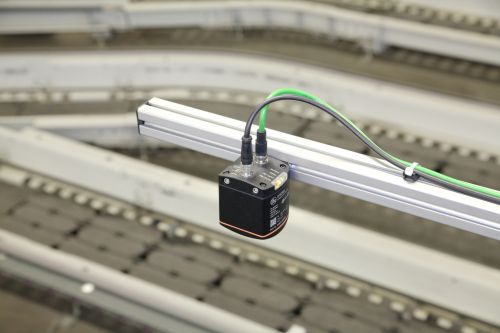

Le deuxième facteur important, outre le suivi clair, est le positionnement correct des bagages. Depuis l’enregistrement, les bagages sont acheminés par tapis roulant vers le système BEUMER autover®. Avant d’être pris en charge par un BEUMER autoca®, chaque bagage est enregistré et mesuré par une caméra O3D placée au-dessus du tapis roulant. Le principe de la mesure du temps de vol de la lumière est utilisé à cet effet. Alors que les scanners laser, qui utilisent un procédé similaire, n’utilisent qu’un seul point d’image pour la mesure, la caméra O3D dispose de 23.000 points d’image sous forme de matrice. Ainsi, en un coup d’œil, la caméra saisit exactement les dimensions spatiales des objets et des scènes.

La détection optique améliore les performances du BEUMER autover®

«Nous utilisons la caméra pour vérifier que les dimensions extérieures, c’est-à-dire la longueur, la largeur et la hauteur du bagage, sont conformes aux dimensions autorisées,» explique Baumeister. «Nous faisons cela parce que nous pouvons atteindre des limites physiques lors du transport de bagages, en raison également des vitesses de transport très élevées, par exemple dans les virages. C’est pourquoi il est important pour nous de déterminer, avant même d’introduire une valise dans notre système de transport, si elle est, par exemple, en position verticale. Avec l’utilisation de la caméra O3D d’ifm, nous y parvenons de manière extrêmement fiable avant le chargement.» Si c’est le cas, soit les collaborateurs responsables à l’aéroport reçoivent une indication pour mettre la valise dans la position couchée correcte, soit le comportement de conduite, en particulier la vitesse dans les virages, du BEUMER autoca® est adapté préventivement en raison de l’instabilité attendue.

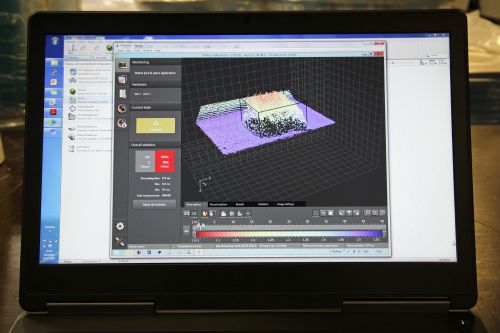

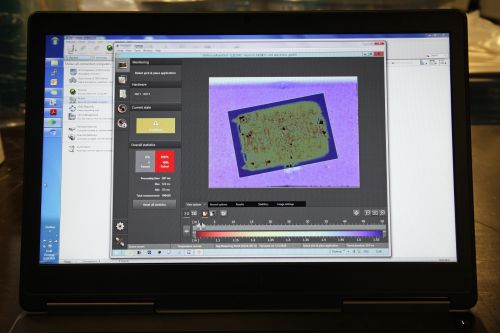

Photo 1 : Vérification en 3D : Grâce aux 23.000 points d’image, les dimensions des bagages peuvent également être représentées dans l’espace. Photo 2 : La caméra 3D O3D302 d’ifm détecte en une fraction de seconde des scènes avec une résolution de 23 000 pixels.

La possibilité d’une détection et d’une mesure exactes des bagages ainsi que le potentiel de perspective contenu dans l’analyse des images ont été les raisons qui ont convaincu Michael Baumeister et son équipe d’utiliser la caméra O3D d’ifm. «En théorie, la détermination de la position serait également possible par le biais d’une barrière lumineuse,» explique Baumeister. «L’utilisation de la caméra 3D présente toutefois un avantage décisif. Le stockage temporaire des images prises nous aide dans le cas, rare, d’une réclamation de la part du voyageur ou de l’aéroport. Ainsi, nous pouvons d’une part déterminer à la seconde près quand et dans quel état un bagage a été amené au BEUMER autover®. Les dimensions et l’emplacement sont également enregistrés à ces fins. Un autre avantage est le paramétrage simple de la caméra et l’analyse des données d’image à l’aide de l’ifm Vision Assistant, qui peut représenter les bagages mesurés dans différentes vues 2D et 3D. Celui-ci permet d’analyser les alertes qui surviennent et d’optimiser en permanence le système de contrôle.»

A l’avenir, selon Baumeister, la détection optique des bagages devrait pouvoir signaler de manière encore plus fiable des scénarios rares, comme par exemple des poignées de trolley non repliées. «Comme nous faisons attention à ce genre de choses dès l’enregistrement, cette situation ne se produit pratiquement jamais. Néanmoins, il est possible que le trolley se coince dans l’installation, ce qui entraînerait un retard dans le processus. Et même un tel cas, déjà très improbable en théorie, nous voulons l’éviter dans tous les cas dans la pratique.»

Conclusion

Avec la caméra O3D d’ifm, BEUMER Group assure le positionnement correct des bagages à l’interface décisive, le transfert des valises du convoyeur d’alimentation vers l’Independent Carrier System. Celui-ci peut ensuite exploiter pleinement sa grande efficacité - au profit de l’exploitant de l’aéroport, des compagnies aériennes et des voyageurs.

La position des bagages peut être vérifiée à l’aide d’une image 2D via l’ifm Vision Assistant. Des représentations en niveaux de gris et en images de distance sont également disponibles.