Überwachung des Kühlkreislaufs für die Gärungstanks der Destillerie

Destillerie Steinhauser

Wissen, wieviel Energie bei der Herstellung von Spirituosen und Weinen verbraucht wird

Im Herstellprozess für Weine und Spirituosen steht der Gärungsprozess im Mittelpunkt. Bei diesem Prozess muss stets die Temperatur überwacht werden, um den optimalen Geschmack, die Güte und Qualität der Erzeugnisse zu gewährleisten. Soll der Gärungsprozess zum Beispiel verlangsamt oder beendet werden, wird das Produkt im Tank heruntergekühlt. Bereits eine kleine Abweichung in der Gärzeit kann einen erheblichen Aromaverlust zur Folge haben.

Die wichtige Aufgabe der Temperaturregulierung wird in der Steinhauser Hausbrennerei & Weinkellerei mit zwei großen Kälteaggregaten bewerkstelligt. Deren Kühlleitungsnetz ist mit jedem Tank in der Produktion verbunden. Die Kühlflüssigkeit in den Zu- und Ableitungen wird mittels Sensoren überwacht.

Die Ausgangslage

Die Firma Steinhauser hat in den vergangenen Jahren weiter expandiert, sodass die benötigte Kapazität des Kühlaggregats nicht mehr gewährleistet war. Zudem waren Datenerhebungen bezüglich der Energiekosten für die Herstellung eines Produktes nicht möglich.

Ziel des Projekts

Energiemessung im Herstellprozess von Spirituosen

Es soll sichergestellt werden, dass die benötigte Kühlmittelmenge schnell am jeweils notwendigen Tank verfügbar ist. Außerdem soll durch die Anbindung an moneo zum ersten Mal die tatsächlich genutzte Kälteenergie gemonitort sowie dokumentiert werden. Somit lassen sich Rückschlüsse auf die tatsächlich verbrauchten Energiemengen für die Produkterzeugung ziehen.

Durchführung

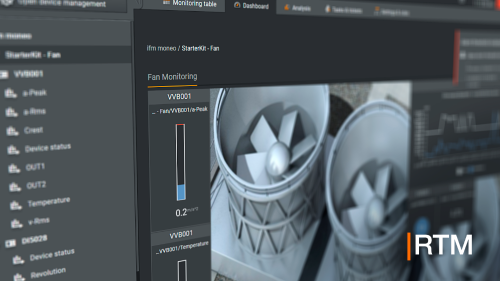

Es wurden zwei neue Kälteaggregate im Außenbereich der Firma Steinhauser angeschafft. Es folgte die Leitungsverlegung hin zu jedem einzelnen Gärtank. Im Vor- und im Rücklauf jeder Kühlwasserleitung wurden Durchfluss- und Temperatursensoren verbaut. Die Prozessdaten werden über IO-Link Master an das auf einer moneo|appliance installierte moneo System weitergegeben. Mit moneo RTM werden alle Prozesswerte im Vor- und Rücklauf der jeweiligen Produktionsstränge aufgezeichnet und angezeigt.

Mit der moneo Funktion „Kalkulierte Werte“ wurden Dataflow Modelle zur Berechnung der aktuellen Kühlleistung erstellt. Zusätzlich werden die aktuellen Anlagenwerte der Kühlaggregate an moneo weitergegeben. Aus den erfassten Werten können die Kosten für Energie- und Stromverbrauch sowie Transport- und Leitungsverluste berechnet werden.

Erfolg

Effektive, effiziente Nutzung von Energie

Zwei wesentliche Vorteile ergeben sich aus dem Ausbau der Überwachung des Kühlkreislaufs, da die Temperatur des Tankinhalts permanent überwacht wird und der Gärprozess auf den Punkt genau gesteuert werden kann.

- Aus den gelieferten Prozesswerten kann der CO2-Verbrauch je Tank gemessen werden.

- Der Kühlprozess kann effizient und bedarfsgerecht eingesetzt werden.

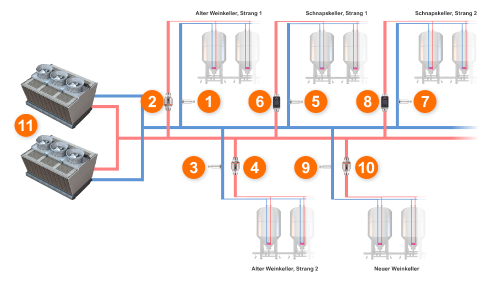

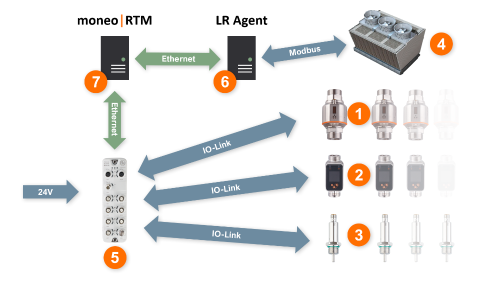

Aufbauschema

- Temperatursensor im Vorlauf – Alter Weinkeller Strang 1 – TA2417

- Magnetisch-induktiver Durchflusssensor im Rücklauf – Alter Weinkeller Strang 1 – SM9000

- Temperatursensor im Vorlauf – Alter Weinkeller Strang 2 – TA2417

- Magnetisch-induktiver Durchflusssensor im Rücklauf – Alter Weinkeller Strang 2 – SM9000

- Temperatursensor im Vorlauf – Schnapskeller Strang 1 – TV7405

- Magnetisch-induktiver Durchflusssensor im Rücklauf – Schnapskeller Strang 1 – SM8020

- Temperatursensor im Vorlauf – Schnapskeller Strang 2 – TV7405

- Magnetisch-induktiver Durchflusssensor im Rücklauf – Schnapskeller Strang 2 – SM8020

- Temperatursensor im Vorlauf – Neuer Weinkeller Strang 1 – TA2417

- Magnetisch-induktiver Durchflusssensor im Rücklauf – Neuer Weinkeller Strang 1 – SM2000

- Kälteaggregat

Unser Kunde

Bereits seit 1828 gibt es die Brennerei Steinhauser in Kressbronn am Bodensee, bis heute in Familienbesitz. Im Jahr 1996 hat sich Steinhauser erneuert und betreibt die modernste Verschlussbrennerei Europas. Seit 2021 nutzt sie nun ifm Sensorik und die Software moneo – mit Erfolg, die Produkte der Brennerei sind preisgekrönt.

Systemaufbau

- Durchflusssensor im Rücklauf – SM2000 / SM9000 (Neuer und alter Weinkeller)

- Durchflusssensor im Rücklauf – SM8020 (Schnapskeller)

- Temperatursensor im Vorlauf – TA2417 / TV7405 (Neuer und alter Schnapskeller)

- Kälteaggregat mit Modbus Schnittstelle

- IO-Link Master – AL1353

- LR-Agent (Installiert auf einem Server)

- moneo RTM als Appliance QHA210

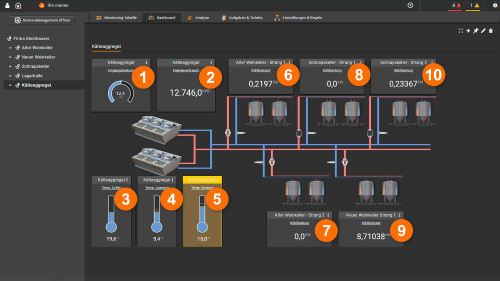

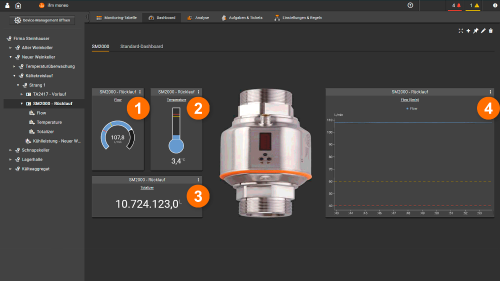

Dashboard

In diesem Dashboard erhält der Benutzer eine Übersicht aller relevanten Prozesswerte für die gesamte Kälteanlage

- Eingangsleistung des Kälteaggregates** (kW)

- Gesamter bisheriger Energieverbrauch des Kälteaggregates** (kW/h)

- Außentemperatur des Kälteaggregates** (°C)

- Kühlmitteltemperatur am Verdampfer Ausgang des Kälteaggregates** (°C)

- Kühlmitteltemperatur am Verdampfer Eingang des Kälteaggregates** (°C)

- Kühlleistung – Alter Weinkeller Strang 1 CDS* (kW)

- Kühlleistung – Alter Weinkeller Strang 2 CDS* (kW)

- Kühlleistung – Schnapskeller Strang 1 CDS* (kW)

- Kühlleistung – Neuer Weinkeller Strang 1 CDS* (kW)

- Kühlleistung – Schnapskeller Strang 2 CDS* (kW)

* CDS (Calculated Data Source) steht für einen mit dem moneo Dataflow Modeler berechneten Wert

** Werte werden über die Modbus Schnittstelle des Kälteaggregates ausgelesen

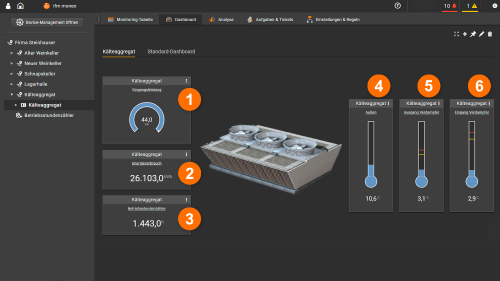

In diesem Dashboard erhält der Benutzer auf einen Blick alle relevanten Prozesswerte des Kälteaggregates

- Eingangsleistung des Kälteaggregates (kW)

- Gesamter bisheriger Energieverbrauch des Kälteaggregates (kW/h)

- Betriebsstundenzähler des Kälteaggregates (h)

- Außentemperatur des Kälteaggregates (°C)

- Kühlmitteltemperatur am Verdampfer Ausgang des Kälteaggregates (°C)

- Kühlmitteltemperatur am Verdampfer Eingang des Kälteaggregates (°C)

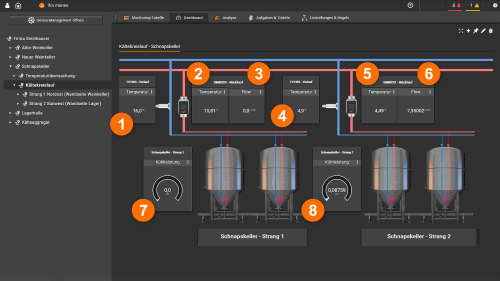

Im folgenden Dashboard erhält der Benutzer alle aktuellen Prozesswerte des Kältekreislaufes im „Schnapskeller“

- Kühlmittel Temperatur im Vorlauf – Schnapskeller Strang 1 – TV7405 (°C)

- Kühlmittel Temperatur im Rücklauf – Schnapskeller Strang 1 – SM8020 (°C)

- Kühlmittel Durchfluss im Rücklauf – Schnapskeller Strang 1 – SM8020 (L/min)

- Kühlmittel Temperatur im Vorlauf – Schnapskeller Strang 2 – TV7405 (°C)

- Kühlmittel Temperatur im Rücklauf – Schnapskeller Strang 2 – SM8020 (°C)

- Kühlmittel Durchfluss im Rücklauf – Schnapskeller Strang 2 – SM8020 (L/min)

- Kühlleistung – Schnapskeller Strang 1 CDS* (kW)

- Kühlleistung – Schnapskeller Strang 2 CDS* (kW)

Im Dashboard „Neuer Weinkeller – Strang 1“ erhält der Benutzer eine Detailansicht des jeweiligen Kühlmittel Strangs der Kälteanlage

Detailansicht: Durchflusssensor SM2000 im Rücklauf Neuer Weinkeller Strang 1

- Kühlmittel Durchflusswert – SM2000 (L/min)

- Kühlmittel Temperaturwert – SM2000 (°C)

- Kühlmittel Totalisator – SM2000 (L)

- Liniendiagram des Kühlmittel Durchflusswertes – SM2000 (L/min)

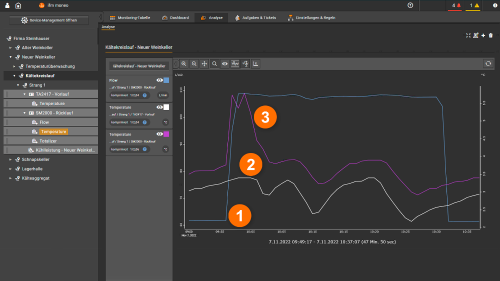

Analyse

Mittels der Analysefunktion können weitere Details betrachtet werden. Der Screenshot zeigt das Verhältnis zwischen Temperaturwert im Vorlauf und Temperaturwert sowie Durchflusswert im Rücklauf des Kühlkreislaufs am Strang 1 im neuen Weinkeller

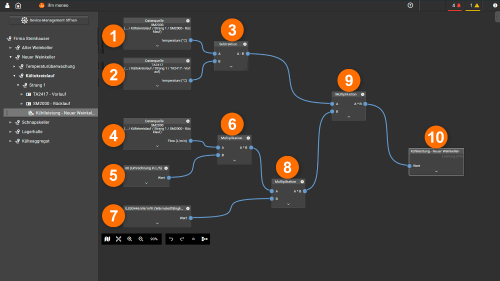

Calculated Values: kalkulierte Werte

Zusätzlich zu den Prozesswerten der Sensorik können innerhalb von moneo daraus viele weitere Informationen errechnet werden.

Der „Dataflow Modeler“ ermöglicht das benutzerdefinierte Erstellen von kalkulierten Werten, indem z. B. Datenquellen von Sensoren in einem Datenflussmodell miteinander kombiniert und verrechnet werden.

Berechnung der Kühlleistung des Strang 1 im neuen Weinkeller

- Temperaturwert des Durchflusssensors SM2000 im Rücklauf (°C)

- Temperaturwert des Temperatursensors TA2417 im Vorlauf (°C)

- Funktionsblock „Subtraktion“ zur Berechnung der Temperaturdifferenz

- Durchflusswert des Durchflusssensors SM2000 im Rücklauf (L/min)

- Konstante „60“ für Umrechnung von Liter pro Minute in Liter pro Stunde

- Funktionsblock „Multiplikation“ Umrechnung von Liter pro Minute in Liter pro Stunde

- Konstante „0,000446“ Wärmeleitfähigkeit des eingesetzten Kühlmittels (kW/m*k)

- Funktionsblock „Multiplikation“ Berechnung Wärmekapazität pro Stunde

- Funktionsblock „Multiplikation“ Berechnung der Kühlleistung (kW)

- Ergebnis Kühlleistung des Strang 1 im neuen Weinkeller (kW)