Midvaal Water Company – maintenance préventive conditionnelle pour sécuriser l’approvisionnement régional en eau en Afrique du Sud

Même si environ deux tiers de la surface de la terre sont recouverts d’eau, une part tout aussi importante de la population mondiale souffre d’une pénurie en eau. En effet, et pour differentes raisons, les nappes phréatiques sont de plus en plus polluées. Par conséquent, la mauvaise qualité de l’eau potable est la première cause mondiale de maladie. Si les tendances actuelles de consommation ne changent pas, d’ici 2030, nous ne couvrerons que 60 % des besoins mondiaux en eau.

Pour ifm, c’est une excellente raison de soutenir ses clients dans le sens de la préservation de la ressource en eau et de l’efficacité énergétique. C’est une solution innovante d’automatisation qui, en plus de l’optimisation de cette ressource vitale, permet aux entreprises de réduire leurs besoins en énergie et les coûts de maintenance de leurs installations.

Les cinq nouvelles unités de moteur-pompe (capot moteur gris) ont été dotées de capteurs IO-Link et de solutions de maintenance préventive conditionnelle. Les trois unités plus anciennes ont été utilisées pour la production pendant l’installation des nouvelles unités.

Système simple et moderne pour la surveillance à distance

En septembre 2019, l’entreprise sans but lucratif a décidé de moderniser une de ses stations de relèvement. Jusque-là, les stations de ce type étaient équipées de capteurs analogiques et de l’infrastructure correspondante. «Pour raccorder une pompe à l’API se trouvant dans la station, il fallait une semaine à notre technicien, car le câblage était très complexe», indique Mark Richards, responsable de la maintenance chez Midvaal. «En outre, les erreurs de câblage n’étaient pas rares en raison des nombreux câbles, ce qui nécessitait des travaux de reprise compliqués.»

En adoptant un système connecté, Midvaal souhaitait non seulement contrôler de manière fiable les pompes et les moteurs de sa station de relèvement, mais aussi les surveiller à distance pour identifier à temps le besoin en maintenance – et donc assurer durablement le fonctionnement et la performance de la station de pompage.

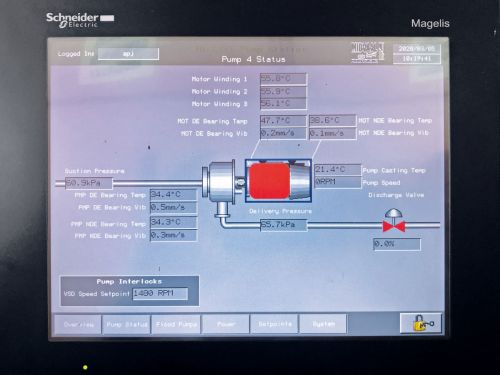

Dans ce projet pilote, cinq unités moteur-pompe ont été équipées de capteurs, de surveillance et de l’infrastructure correspondante. Chacune de ces unités consiste en un moteur de 600 KW alimenté en 3300 V et en une pompe pouvant relever environ 43000litres par minute à une hauteur de 60mètres. Ont également été installés un système de surveillance d’état, un système de mesure du niveau de puisard et une surveillance de la pression de l’aspiration et du refoulement.

Photo 1 : La station de relèvement de Midvaal Water. Photo 2 : Des capteurs surveillent la pression, la température et les vibrations des pompes.

Expertise vibratoire chez ifm: tout à partir d’une source unique

Plusieurs facteurs ont mené Midvaal à choisir ifm comme partenaire pour l’automatisation dans la mise en œuvre de son projet. «ifm nous a initialement présenté cette solution dans le cadre d’un salon et nous a immédiatement convaincus. La réduction de la complexité du câblage, la possibilité de transmettre les données au système de contrôle-commande via Ethernet ainsi que le stockage de l’historique des données dans l’électronique de diagnostic: tout cela représentait une grande valeur ajoutée pour nous», déclare Richards. «Grâce à cette collaboration, nous n’avons pas eu besoin d’un expert externe en vibrations, car ifm nous a apporté toute son expertise technique lors de la mise en œuvre, ainsi que pour le réglage des seuils. Aujourd’hui encore, lorsque nous avons besoin d’aide pour analyser l’historique des données, les experts d’ifm nous assistent grâce à leur longue expérience du diagnostic vibratoire.»

Avec le bureau d’études Wasterspec cc et les intégrateurs système d’APJ Automation, les experts d’ifm ont mis en œuvre la solution d’automatisation et de maintenance préventive conditionnelle. Elle comporte entre autres des capteurs de vibrations de type VSA001 dont les données sont traitées par l’électronique de diagnostic VSE151. Combinés aux capteurs de température, ils fournissent suffisamment de données au niveau informatique pour surveiller en temps réel l’état et le besoin de maintenance du moteur et de la pompe. En outre, au moyen des capteurs de pression de type PG2454, les niveaux de pression à l’aspiration et au refoulement de la pompe peuvent être surveillés aussi bien à distance que sur l’afficheur analogique local.

La valeur peut facilement être lue sur place sur l’afficheur du capteur de pression PG2454. Le convertisseur analogique IO-Link DP2200 transmet également la valeur sous forme numérique, il est ainsi possible de la surveiller à distance.

Les capteurs de pression et de température sont raccordés par une connectique standard M12 aux maîtres IO-Link de type AL1122. Ce type de maître est doté d’une seconde interface EtherNet/IP permettant le transfert simultané des données à l’API et au niveau informatique. Il en va de même pour les données des capteurs de vibrations: via l’interface EtherNet/IP, l’électronique de diagnostic VSE151 communique aussi directement avec l’API et le niveau informatique.

Temps d’installation réduit de 80% et ramené à une semaine

Grâce à l’utilisation d’IO-Link, le temps d’installation des capteurs a pu être significativement réduit. «Avec le câblage traditionnel précédemment utilisé, le temps d’installation de chaque unité moteur-pompe était d’environ une semaine, soit cinq semaines au total. Avec le système de câblage essentiellement basé sur IO-Link, cette durée est aussi d’une semaine – mais pour l’ensemble des cinq pompes», explique Richards. En plus du gain de temps dans l’installation, il est aussi possible de surveiller à distance l’état de la station de pompage. Le logiciel de maintenance préventive conditionnelle est également fourni par ifm. «Du capteur au niveau informatique en passant par l’infrastructure, nous avons ainsi un système intégré provenant d’un seul fournisseur. En cas de questions, nous pouvons donc nous adresser à un seul interlocuteur chez ifm – qui nous apporte toujours un support rapide et compétent.»

Avant l’utilisation d’IO-Link, deux de ces armoires électriques (à gauche) étaient nécessaires pour offrir suffisamment de place aux cartes d’entrée analogiques et au câblage. L’installation des capteurs nécessitait une semaine par pompe. La nouvelle structure de câblage (à droite), essentiellement basée sur IO-Link, nécessite bien moins de place et de bornier de connexion. Le temps d’installation a pu être réduit de 80%. Les maîtres IO-Link et l’électronique de diagnostic pour la surveillance vibratoire transmettent les données via Ethernet à la fois au système de contrôle-commande et au niveau informatique.

Conclusion

La solution pour la surveillance des moteurs et des pompes répond aux exigences du client en termes de surveillance en temps réel, de maintenance préventive conditionnelle, de commande du niveau du puisard et de surveillance de la pression à l’aspiration et au refoulement. Les temps d’installation et de recherche de panne ont été fortement réduits grâce à IO-Link et au nombre réduit de connexions. Tous ces facteurs contribuent à assurer une protection fiable des composants importants des moteurs et des pompes. Midvaal Water Company est, à juste titre, fière de ce résultat et de sa station de pompage, une des plus innovantes d’Afrique du Sud.

Toutes les valeurs peuvent être visualisées sur place ou à distance.