W. v. d. Heyde – Contrôle d’étanchéité de roues en aluminium

IO-Link facilite le contrôle d’étanchéité des roues en aluminium

Quand une roue de voiture se dégonfle, nous en attribuons souvent la cause – à juste titre – à une crevaison du pneu. Mais ce qu’on sait moins, c’est que la fuite peut aussi provenir de la jante. La cause : pour fabriquer les roues, on coule un alliage léger liquéfié dans une ébauche. Lors de ce processus, des microporosités ou des canaux de fuite peuvent se créer, lesquels sont susceptibles d’occasionner des fuites d’air par la suite. C’est pourquoi les fabricants de roues en alu soumettent celles-ci à un contrôle d’étanchéité minutieux avant de les commercialiser.

La société von der Heyde, une PME familiale installée à Stade, en Allemagne, est spécialisée dans la fabrication de machines de contrôle d’étanchéité industrielles pour le secteur automobile. Son directeur, Gerald Lüdolph, explique : « Avec un effectif qui se situe actuellement autour de 90 personnes, nous concevons et fabriquons des solutions sur mesure pour le contrôle de l’étanchéité par gaz traceur contre le vide. Notre expérience remonte au milieu des années 90, lorsque nous avons commencé à mettre au point des installations de contrôle pour roues en alu. Nous les livrons jusqu’à ce jour dans le monde entier, et nous nous sommes imposés comme le numéro un mondial dans ce domaine. »

Procédé de contrôle

Dans ces installations, le contrôle de l’étanchéité est effectué par mise sous vide et injection de gaz. À cette fin, la roue à contrôler est d’abord étanchéifiée des deux côtés à l’aide d’une plaque en caoutchouc et d’un capot. Ensuite, le vide est créé dans l’espace autour de la jante ainsi qu’à l’intérieur de celle-ci à l’aide de pompes à vide. Un gaz traceur est alors introduit dans l’espace extérieur étanchéifié. Le gaz utilisé est l’hélium, particulièrement efficace pour détecter les fuites, même infimes.

Du fait de la différence de pression entre l’extérieur et l’intérieur de la roue, le mélange gazeux d’hélium parvient à l’intérieur via les porosités ou capillarités éventuellement présentes. Là, la teneur en hélium est mesurée à l’aide d’un spectromètre de masse à haute précision. Tant que la teneur en hélium ne dépasse pas un certain seuil, la roue en aluminium est considérée comme étanche ; sinon, elle est mise au rebut.

Avant la validation de la roue, le mélange de gaz traceur est aspiré et recyclé dans l’installation. « Par ce procédé, nous réalisons une rentabilité élevée pour nos clients, étant donné que le gaz traceur n’est pas mis à l’atmosphère mais réutilisé dans un circuit de recyclage », explique Jens Westmeier, chef d’équipe études mécaniques chez von der Heyde.

Image 1 : L’étanchéité des roues en aluminium est contrôlée à l’aide d’un procédé sous vide.

Image 2 : Installation de contrôle d’étanchéité de la société von der Heyde.

Image 3 : Des débitmètres détectent aussi bien l’air comprimé que le mélange de gaz traceur à l’hélium.

Nouvelle conception des installations

Dans les installations antérieures, le contrôle d’étanchéité et le traitement du gaz traceur s’effectuaient dans des parties distinctes. Avec la nouvelle conception, cela a complètement changé. « La nouvelle conception visait principalement à créer une seule machine à partir de deux machines distinctes. Nous avons ainsi pu optimiser la surface au sol et proposer au client une machine compacte avec toutes les fonctions requises qui nécessitaient auparavant deux machines distinctes. Le client économise ainsi énormément de place dans son atelier de production », résume Jens Westmeier.

Automatisation avec IO-Link

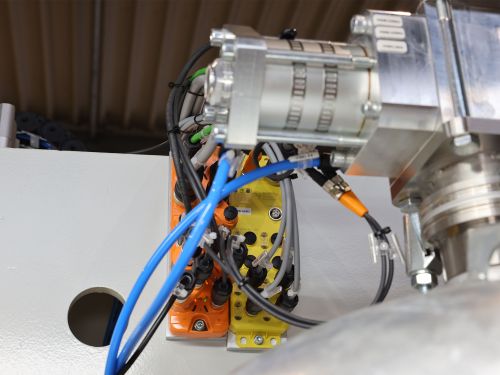

Dans le cadre de la nouvelle conception, le niveau capteurs a également été entièrement converti à IO-Link, ce qui offre de nombreux avantages. Joost Bochynski, responsable de la technique de contrôle-commande, explique : « Nous utilisons un grand nombre de capteurs de la société ifm, dont des capteurs optiques, des débitmètres et des capteurs de pression. Grâce à IO-Link, nous pouvons évaluer ces capteurs de manière optimale et obtenons ainsi une foule d’informations dont nous ne disposions pas auparavant. Un exemple est le débitmètre SD, que nous utilisons en plusieurs versions : le SD6500 pour l’air comprimé, le SD6600 pour le gaz de protection et le SD6800 pour l’hélium. Avec ces capteurs, nous pouvons déduire des tendances de consommation, ce qui ne serait pas possible de manière aussi précise sans IO-Link. Grâce aux informations étendues provenant du capteur, nous pouvons collecter des données sur la consommation quotidienne, hebdomadaire et mensuelle dans le système de contrôle-commande et présenter ainsi au client des tendances importantes ainsi que détecter des fuites internes dans la tuyauterie de la machine. Au final, nos clients peuvent donc réaliser des économies de coûts. En comparaison avec les signaux analogiques, l’efficience et la qualité que nous obtenons grâce à IO-Link se sont considérablement accrues. Nous pouvons maintenant constater de manière bien plus précise si un capteur, par exemple le capteur de pression, présente un problème ou fonctionne parfaitement. Ces possibilités de diagnostic n’étaient pas présentes auparavant à cette échelle et rendaient l’automatisation nettement plus difficile. Grâce à la fonction de diagnostic via IO-Link, nous pouvons arrêter le process à temps et éviter les défauts coûteux en aval. »

Connexion de capteurs analogiques via IO-Link

Les capteurs analogiques conventionnels dotés d’une sortie de 4 à 20 milliampères peuvent également être intégrés aisément dans l’infrastructure IO-Link à l’aide du plug convertisseur DP2200. À titre d’exemple, on peut citer les pompes à vide, sur lesquelles un transmetteur de pression absolue ultraprécis PT0505 à sortie de courant analogique est monté. Via le plug convertisseur, ce capteur est intégré digitalement dans l’infrastructure IO-Link et relié au système de contrôle-commande.

Image 1 : Tous les capteurs et actionneurs communiquent avec le système de contrôle-commande de la machine via des modules maîtres IO-Link.

Image 2 : Les fonctions orientées sécurité peuvent également être réalisées via des maîtres IO-Link spéciaux.

IO-Link – c’est sûr !

Les signaux orientés sécurité peuvent également être communiqués via IO-Link. Chez von der Heyde, on utilise le module IO-Link PROFIsafe AL200S d’ifm.

Thorben Reyelt, chef d’équipe études électriques : « Nous avons intégré l’AL200S dans la machine pour pouvoir interrompre en toute sécurité les mouvements des actionneurs. Cela signifie que notre machine reste en état de sécurité et s’arrête lorsque la porte est ouverte. La sécurité de l’opérateur est dès lors assurée puisque, dans cet état, aucun mouvement ne peut avoir lieu dans la machine. C’est particulièrement important quand l’opérateur effectue des travaux de maintenance ou souhaite vérifier des processus à l’intérieur de l’installation. »

Le module IO-Link PROFIsafe possède des entrées et sorties TOR orientées sécurité qui peuvent être utilisées par exemple pour le raccordement de contacts mécaniques sûrs, d’actionneurs ou de capteurs OSSD. La commande s’effectue au moyen du télégramme PROFIsafe, qui est envoyé à travers un tunnel via IO-Link. L’AL200S dispose de huit entrées TOR et de quatre sorties TOR, ces dernières présentant une capacité de charge jusqu’à deux ampères.

Signalisation d’état

L’état du dispositif de contrôle est affiché de manière bien visible via des signaux optiques. La zone de contrôle est équipée d’un éclairage LED couleur qui s’allume en blanc pendant la configuration de l’installation. Une fois le contrôle de la jante terminé, l’éclairage passe de manière nettement visible au vert ou au rouge, suivant le résultat du contrôle.

De plus, l’état de la machine et du contrôle est affiché à l’aide de diverses couleurs par une lampe de signalisation LED DV2310 à 3 segments disposée sur le toit de l’installation. Cette lampe se commande également de manière très conviviale via IO-Link.

Chez von der Heyde, on a mis à profit une particularité de la lampe de signalisation : si les débitmètres constatent une fuite au niveau de la tuyauterie de l’installation, l’opérateur utilise une sonde permettant de détecter le défaut en la faisant passer le long de la tuyauterie. Le signal de mesure de la sonde commande via IO-Link le volume du buzzer intégré dans la lampe de signalisation dans une plage de 0 à 100 %. Concrètement, cela signifie que plus la sonde se rapproche de la fuite, plus le signal du buzzer augmente en volume. Ce retour acoustique permet à l’utilisateur de localiser facilement et rapidement les défauts d’étanchéité sur la machine, même dans un environnement de production bruyant.

La lampe LED basée IO-Link est bien visible de loin et dispose d’un générateur de signal acoustique.

Conclusion

En résumé, on peut dire que la conversion à des technologies basées IO-Link chez von der Heyde a permis de réaliser des améliorations décisives pour le contrôle d’étanchéité des roues en aluminium. Grâce à l’intégration d’IO-Link au niveau capteurs, non seulement les capteurs conventionnels sont utilisés de manière plus efficiente, mais en outre les signaux orientés sécurité sont transmis de manière fiable. La possibilité de signaler aussi bien l’état de la machine que l’état du contrôle de manière optique et acoustique améliore la convivialité d’utilisation et contribue à l’identification rapide de problèmes. Dans l’ensemble, la technologie IO-Link utilisée chez von der Heyde permet un contrôle d’étanchéité plus précis, plus efficient et plus sûr des roues en aluminium, ce qui entraîne au final une qualité améliorée et une efficacité accrue en termes de coûts dans la production.