Midvaal Water Company – o monitoramento da condição assegura o abastecimento de água regional na África do Sul

Apesar de aproximadamente dois terços da superfície terrestre serem cobertos por água, a mesma proporção da população sofre devido à escassez de água. Pois, por diversos motivos a água subterrânea está cada vez mais poluída. Como resultado, a falta de qualidade da água potável é a maior causa de doenças a nível mundial. Se as atuais tendências de consumo não mudarem, no ano de 2030 o mundo terá disponibilidade de somente 60 por cento da água necessária.

Isso é motivo o suficiente para que a ifm apoie os seus clientes na prática, visando o uso eficiente da água. Soluções inovadoras de automação são fáceis de implementar e ajudam as empresas a economizar este recurso vital e também a reduzir o consumo de energia e o gasto com manutenção das instalações.

As cinco novas unidades de motobomba (invólucro de motor cinza) foram equipadas com sensores IO-Link e soluções de monitoramento de condição. As três unidades mais antigas foram usadas para a produção, durante a instalação das novas.

Sistema moderno e simples para o monitoramento remoto

Em setembro de 2019 a empresa sem fins lucrativos decidiu modernizar uma das suas estações de bombeamento elevatórias. Até então as estações como esta eram equipadas com sensores analógicos e infraestrutura correspondente. “Para ligar uma bomba que se encontra na estação ao CLP o nosso técnico precisou de praticamente uma semana, pois o cabeamento é bem complexo”, diz Mark Richards, gerente de manutenção na Midvaal. “Além disso, devido aos numerosos cabos é fácil cometer erros de conexão, levando a retrabalhos onerosos.”

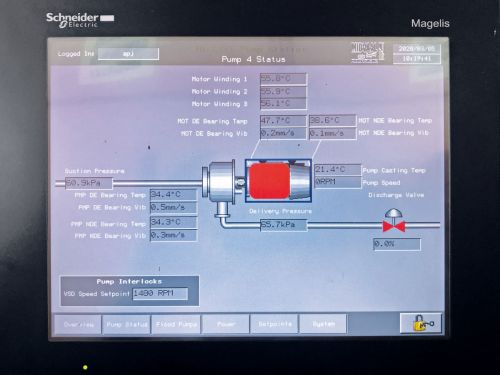

Usando um sistema moderno e mais simples, a Midvaal desejava controlar de forma confiável as bombas e os motores da estação de bombeamento elevatória e também realizar o monitoramento remoto, para poder detectar e planejar as necessidades de manutenção antecipadamente, assegurando o funcionamento e o valor da estação de bombeamento a longo prazo.

Ao todo, o projeto piloto abrangeu a instalação de sensores de controle e monitoramento em cinco unidades de motobomba, juntamente com a infraestrutura. Cada uma destas unidades é composta por um motor com potência de 600 kW e alimentação de 3,3 kV, além de uma bomba que recalca em torno de 43.000 litros por minuto a uma diferença de altura de 60 metros. Além disso, foi instalado um sistema para monitoramento de condição, outro para o controle do nível do reservatório e uma solução para monitoramento da pressão do fluxo de entrada e de saída.

Imagem 1: a estação de bombeamento elevatória da Midvaal Water. Imagem 2: sensores monitoram a pressão, a temperatura e o comportamento de vibração nas bombas.

Conhecimento especializado em vibração na ifm: tudo de um só fornecedor

Vários fatores fizeram com que a Midvaal escolhesse a ifm como parceiro de automação para a implementação do projeto. “Foi em uma feira comercial que a ifm nos apresentou esta solução pela primeira vez e ficamos convencidos naquele momento. A significativa redução do trabalho de cabeamento, a possibilidade de transmitir dados via Ethernet ao controlador e o armazenamento do histórico de dados na eletrônica de diagnóstico foram percebidos como grande valor adicionado”, de acordo com Richards. “Além disso, a cooperação nos economizou a contratação de um especialista em vibrações, pois a ifm nos deu pleno suporte com o seu conhecimento técnico durante a implementação, por exemplo, na configuração correta dos valores limites. Até hoje os especialistas da ifm estão à nossa disposição, com o seu extenso know-how em diagnóstico de vibração, quando precisamos de apoio na análise do histórico de dados.”

Juntamente com o escritório de engenharia Wasterspec cc e os integradores de sistemas da APJ Automation, os especialistas da ifm implementaram a solução de automação e monitoramento de condição. Entre outros, isso abrange sensores de vibração do tipo VSA001, cujos dados são analisados pela eletrônica de diagnóstico VSE151. Assim, juntamente com os sensores de temperatura, a TI tem dados suficientes à disposição para monitorar continuamente o estado e a necessidade de manutenção dos motores e das bombas. Além disso, através dos sensores de pressão do tipo PG2454 é possível monitorar as relações de pressão no fluxo de entrada e de saída da bomba, tanto pela leitura remota quanto também por indicação analógica diretamente no local.

No visor do sensor de pressão PG2454 é fácil ler o valor atual no local. Através do conversor IO-Link DP2200 este valor também é transmitido digitalmente, podendo ser monitorado remotamente.

Os sensores de pressão e de temperatura estão conectados ao mestre IO-Link do tipo AL1122 através de conexões padronizadas M12. Este mestre possui um interface ethernet/IP, de modo que os dados são transmitidos simultaneamente ao CLP e ao nível de TI. O mesmo vale para os dados dos sensores de vibração, pois a eletrônica de diagnóstico VSE151 também se comunica diretamente com o CLP e o nível de TI, através da interface Ethernet/IP.

Tempo de instalação reduzido em 80 por cento, para uma semana.

Em especial graças ao uso do IO-Link foi possível reduzir significativamente o trabalho de instalação dos sensores. “Com o cabeamento fixo utilizado até então o tempo de instalação por unidade de motobomba era de aproximadamente uma semana, ou seja, cinco semanas ao todo. Com a moderna estrutura de cabeamento, baseada principalmente em IO-Link, o trabalho também durou uma semana, só que para todas as cinco bombas”, disse Richards. Além da economia de tempo para a instalação, hoje também é possível realizar o monitoramento de condição remoto da estação de bombeamento. O software de monitoramento de condição também é da ifm. “Assim, desde o sensor, passando pela infraestrutura e até o nível de TI temos um sistema contínuo de um só fornecedor. Em caso de perguntas podemos entrar em contato com o nosso único parceiro de contato na ifm, onde somos atendidos com rapidez e competência até hoje.”

Antes do uso do IO-Link, eram necessários dois destes painéis elétricos (à esquerda), para reservar espaço suficiente para as placas de entrada analógicas e o cabeamento. A instalação dos sensores demorava uma semana por bomba. A nova estrutura de cabeamento (à direita), baseada principalmente em IO-Link requer bem menos espaço e materiais de cabeamento, o tempo de instalação foi reduzido em 80 por cento. Tanto os mestres IO-Link como também a eletrônica de diagnóstico para o monitoramento da vibração, transmitem os dados do controlador e ao nível de TI via Ethernet/IP.

Conclusão

A solução para o monitoramento das motobombas atende os requisitos do cliente quanto à manutenção preditiva, monitoramento de condição online, controle do nível do reservatório e monitoramento de pressão no fluxo de entrada e de saída. Graças ao IO-Link o tempo para a instalação e busca da causa dos problemas também é reduzido significativamente. Todos estes fatores contribuem para assegurar uma proteção confiável de componentes importantes dos motores e das bombas. Não é por acaso que a Midvaal Water Company está muito orgulhosa do que realizou e de possuir uma das estações de bombeamento mais inovadoras da África do Sul.

Todos os valores podem ser verificados tanto no local como também por monitoramento remoto central.