Mit künstlicher Intelligenz die Produktionsplanung revolutionieren

JEDER PRODUKTIONSPLANER KENNT DIE SITUATION:

Ist die eine Maschine perfekt geplant, hakt es garantiert im Vorlauf oder im Folgeprozess. Die Planung über mehrere Arbeitsplätze war, aufgrund zahlreicher Abhängigkeiten und Variablen, eine bislang oft unlösbare Aufgabe.

Mit Factory Optimization Excellence von ifm ist es nun gelungen, eine allumfassende und optimierte KI-basierte Fertigungsplanung zu ermöglichen.

Erstmalig können Unternehmen eine ganzheitliche und umfassende Produktionsreihenfolgeplanung vornehmen. Die KI-basierte Produktionsplanungssoftware mit Echtzeit-Fertigungssteuerung und ERP-Integration ermöglicht es, die Fertigungsprozesse kontinuierlich und nachhaltig zu verbessern und bietet damit die elementare Unterstützung für jedes produzierende Unternehmen. Auch die Verschwendung kostbarer Ressourcen wird eingedämmt oder ganz gestoppt.

Die schlaue Art zu produzieren!

ALLE ARBEITSPLÄTZE IM WERK BERÜCKSICHTIGEN

VERSCHIEDENE OPTIMIERUNGSZIELE GEMEINSAM LÖSEN

SÄMTLICHE FERTIGUNGSAUFTRÄGE UND MATERIALIEN EINBEZIEHEN

PUFFER- UND LIEGEZEITEN EINPLANEN

ABHÄNGIGKEITEN VON MASCHINEN UND MATERIALIEN EINFLIESSEN LASSEN

VOR-UND NACHGELAGERTE FERTIGUNGSPROZESSE EINKALKULIEREN

EINE INTENSIVE BEZIEHUNG MIT HAPPY END

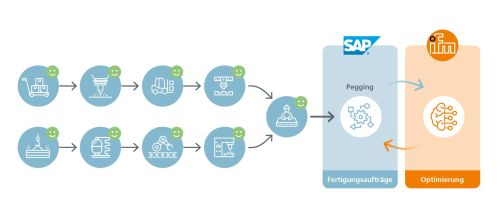

In FOX kommen zwei Erfolgskonzepte zusammen und schaffen etwas bahnbrechend Neues: Beziehungsmanagement triff künstliche Intelligenz. In der Produktionsplanung müssen alle Materialien, Kapazitäten, Zeiten und Ziele identifiziert und die Abhängigkeiten aufdeckt werden. Die Supply-Chain-Experten von ifm haben ein Verfahren entwickelt, inklusive einer Auftragspegging-Logik, das es ermöglicht, das komplexe Netz aus Abhängigkeiten und Verflechtungen vollständig zu analysieren. Doch wie geht es weiter? Wie entsteht eine machbare und optimierte Produktionsreihenfolge? Algorithmen und Formeln können diese Aufgabe nicht lösen. Deshalb hat ifm statmath den sogenannten Optimierer entwickelt. Basierend auf einer künstlichen Intelligenz schafft das neuronale Netz nun das Undenkbare: Es bringt alle „Beteiligten“ in eine smarte Produktionsreihenfolge, die sämtliche Ziele berücksichtigt.

So führt das Rendezvous des Beziehungsmanagers und der KI zum Happy End für alle Produktionsplaner!

Mit dem Masterplanungstool für Produktionsketten gehören Engpässe und Stillstände der Vergangenheit an.

FOX geht mit und ohne SAP:

SO FUNKTIONIERT FOX:

Die intuitive Planungssoftware für Produktion & Fertigung, KI-basiert und mit einem ausgeklügelten Auftragspegging – automatisierte Lieferkettenoptimierung kann so einfach sein.

- Extraktion sämtlicher Informtionen aus den Fertigungsaufträgen

- Beziehungsgeflecht mittels Auftragspegging-Logik ermitteln

- Abhängigkeiten aller Materialien, Maschinen und Fertigungsplätze ermitteln

- Übergabe der Informationen an den „Optimierer“

- Berechnung des optimierten Produktionsplans mittels künstlicher Intelligenz

Et voilá – der Produktionsplaner erhält einen Plan, der wirklich funktioniert!

Björn Knabe und Dr. Alexander Hoffmann, beide Führungskräfte des ifm-Konzerns, sind die geistigen Urväter von Factory Optimization Excellence. Das Beste aus beiden Welten: Die Supply-Chain- und SAP-Expertise der ifm business solutions gmbh, kombiniert mit dem KI- und Mathematik-Know-how der ifm statmath gmbh!

OPTIMALE VERWENDUNG STATT VERSCHWENDUNG:

Maschinenkapazitäten besser planen

In (fast) jeder Produktion gibt es Engpassmaschinen, die als „Bottlenecks“ die Taktrate eines kompletten Fertigungsbereichs bestimmen und deshalb die besondere Aufmerksamkeit der Produktionsplanung erfordern. Für diese Aufgabe gibt es Software-Tools. Aber die Praxis zeigt: Auch wenn diese zum Einsatz kommen und die Planer den potenziellen Engpass berücksichtigen, kommt es trotzdem immer wieder zu Stockungen und Verzögerungen in der Produktion.

by Gerald Scheffels für ifm

Demo anfordern

Möchten Sie mehr über Factory Optimization Excellence, kurz FOX, erfahren? Interessieren Sie sich für maximale Transparenz und Kontrolle in Echtzeit durch automatisierte Fertigungsplanung? Dann zögern Sie nicht und fragen Sie Ihren persönlichen Beratungstermin an. Unverbindlich und kostenlos.