Midvaal Water Company – Tilstandsovervågning sikrer regional vandforsyning i Sydafrika

Selvom ca. to tredjedele af jordens overflade er dækket af vand, bor en lige så stor del af verdens befolkning i områder, der lider under vandmangel. Grundvandet er i stigende grad forurenet af forskellige årsager. Derfor er drikkevand den mest almindelige årsag til sygdom i hele verden. Hvis de nuværende brugstendenser ikke ændrer sig, vil verden kun have 60 % af det vand, der er behov for i 2030.

Derfor skal ifm’s mål være at hjælpe deres kunder med at spare på vandet. Innovative automatiseringsløsninger er nemme at implementere og hjælper virksomheder med at opnå besparelser i vand, energi og vedligeholdelse.

De fem nyere motor-pumpe-sæt (gråt motorhus) blev udstyret med IO-Link sensorer og tilstandsovervågningsløsninger. De tre ældre sæt blev brugt til produktion, mens de nye sæt blev installeret.

Moderne, enkelt system til fjernovervågning

I september 2019 besluttede non-profit organisationen sig for at forny en af sine high-lift pumpestationer. Disse stationer var traditionelt udstyret med analoge sensorer og standard-infrastruktur. “Tidligere tog det vores tekniker en uge at tilslutte en pumpe i stationen til PLC’en på grund af den komplekse ledningsføringsstruktur, sagde Mark Richards, vedligeholdelseschef hos Midvaal. “Derudover kunne der nemt opstå ledningsføringsfejl på grund af det betydelige antal kabler, hvilket resulterede i komplekst omarbejde.”

Midvaal ville have en innovativ og nemmere løsning, der ville give mulighed for pålidelig kontrol af pumperne og motorerne på high-lift pumpestationen for fjernovervågning for at planlægge rettidige vedligeholdelsesopgaver, sikre ydeevnen og bevare pumpestationens værdi på lang sigt.

I et pilotprojekt blev fem sæt med motorer og pumper udstyret med kontrol- og overvågningssensorer og den relevante infrastruktur. Hvert af disse sæt består af en 600 KW motor med 3,3 KV forsyning og en pumpe, der kan løfte 43.000 liter vand i minuttet til en højde på 60 meter. Derudover blev der implementeret tilstandsovervågning, kontrol af sumpniveauet og trykovervågning af indløb og udløb.

Billede 1: High-lift pumpestationen hos Midvaal Water. Billede 2: Adskillige sensorer måler tryk-, temperatur- og vibrationsværdier.

Ekspertise i vibrationsovervågning hos ifm: alt fra en enkelt kilde

Adskillige faktorer dannede grundlaget for Midvall’s valg af ifm som deres automatiseringspartner til projektimplementering. “ifm præsenterede os første gang for deres løsning på en messe og vi var overbeviste med det samme. Den intelligente ledningsføring med færre kabler, muligheden for at sende data til PLC’en via Ethernet og lagringen af historiske data i diagnoseelektronikken medførte en reel merværdi for os,” sagde Richards. ”Samarbejdet har også betydet, at vi ikke behøvede at engagere en ekstern vibrationsekspert, fordi ifm ydede professionel rådgivning og fuld implementeringssupport ved f.eks. at sikre, at alle grænseværdier blev indstillet korrekt. Selv i dag hjælper ifm’s eksperter os med deres mangeårige ekspertise i vibrationsdiagnose, når vi har brug for hjælp med at analysere de historiske data.”

Ifm’s eksperter implementerede automatiserings- og tilstandsovervågningsløsningen sammen med ingeniørfirmaet Wasterspec cc og systemintegratorer fra APJ Automation. Den omfatter VSA001 vibrationssensorer, hvis data evalueres af en VSE151 diagnoseenhed. Kombineret med temperatursensorerne leverer de påkrævede data for at sikre kontinuerlig overvågning af systemets tilstand og synligheden af motorens og pumpens behov for vedligeholdelse. Derudover anvendes PG2454 tryksensorer til trykovervågning ved pumpens indløb og udløb – både på afstand og på stedet ved hjælp af et analogt display.

Tryksensoren PG2454 viser den aktuelle værdi på et letlæseligt display på stedet og sender den også digitalt via IO-Link omformeren DP2200.

Tryk- og temperatursensorerne er forbundet med AL1122 IO-Link-masters ved hjælp af en M12-standard-forbindelsesteknologi. Denne master-type har et EtherNet-/IP-interface, der giver mulighed for simultan dataoverførsel til PLC’en og IT-systemet. Det samme gælder for vibrationssensordata, fordi VSE151diagnoseenheden også kommunikerer direkte med PLC’en og IT-systemet via et EtherNet-/IP-interface.

Installationstid reduceret med 80 procent til én uge

Sensorernes installationstid blev reduceret betydeligt takket være IO-Link. “Installationstiden for fem pumpe- og motorsæt plejede at være fem uger med hårdt optrådet teknologi. Med den moderne ledningsføringsstruktur, der primært er baseret på IO-Link, er den påkrævede tid også én uge – med for alle fem pumper,” sagde Richards. Udover at spare installationstid kan pumpestationens tilstand nu fjernovervåges. Tilstandsovervågningssoftwaren leveres også af ifm. “ifm leverer et integreret system fra en enkelt kilde, lige fra sensoren til infrastrukturen og til IT-niveauet,. Det betyder, at vi har et enkelt kontaktpunkt hos ifm til alle spørgsmål, der måtte opstå, og får altid hurtig og kompetent support.”

Før brugen af IO-Link var to af disse skabe med analoge kort (venstre) nødvendige til registrering af sensorernes værdier. Ledningsføringen varede en uge for hver pumpe. Med IO-Link (højre) kræves der færre kabler og mindre plads. IO-Link-masters og VSE indsamler sensordataene og sender dem til PLC’en via Ethernet/IP. Midvaal Water har været i stand til at reducere installationstiden med 80 %.

Konklusion

Motor-pumpe-overvågningsløsningen opfylder kundens krav til forebyggende vedligeholdelse, online-tilstandsovervågning, kontrol af sumpniveauet og trykovervågning af indløbet og udløbet. Desuden er fejlfindingstiden reduceret takket være IO-Link og færre afbrydelser. Dette hjælper med at opnå en pålidelig beskyttelse af værdifulde aktiver som motorer og pumper. Midvaal Water Company er med rette meget stolt af, hvad den har opnået ved at eje et anlæg, der er en af de mest innovative pumpestationer i Sydafrika.

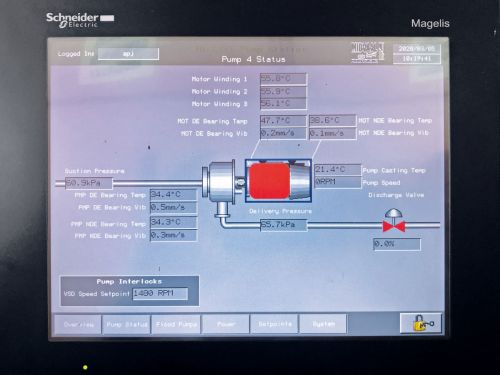

Alle værdier kan overvåges på et display på stedet og på afstand.