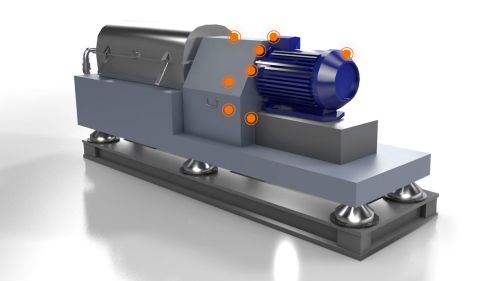

Steffen Hartmann Recyclingtechnologien GmbH – Vakuumfordamper

I kogekammeret fordamper det forurenede medium ved ca. 40 °C under vakuum og separeres dermed til rent destillat og koncentrat. LMT-sensorer overvåger niveauet i kammeret i forskellige højder.

Effektiv behandling af industrivand ved hjælp af IO-Link

Vakuumfordampning er en egnet metode til behandling af industrispildevand, som f.eks. kølemidler. Vakuumfordampere separerer vand fra forurenende stoffer og behandler det til genbrug. Intelligente sensorer sørger for en omkostningseffektiv drift med minimal vedligeholdelse.

I mange industrielle processer bliver væsker behandlet for at blive genbrugt, hvilket sikrer et lavt CO2-fodaftryk og reducerer omkostningerne til bortskaffelse. Et generelt eksempel er behandling af kølemiddelemulsioner, der anvendes i maskinværktøjer. Ud over mekanisk rengøring skal spildolien også separeres fra vandet.

Virksomheden Steffen Hartmann Recyclingtechnologien GmbH fra Thale i den tyske Harz-region er specialiseret i udvikling og fremstilling af spildevandsrensningsanlæg, herunder vakuumfordampere.

Administrerende direktør Sascha Holthusen forklarer: “Vores vakuumfordamper er specielt udviklet til behandling af denne type industrispildevand. Den forbrugte kølemiddelemulsion tilføres, og ud kommer en lille mængde koncentrat og et rent destillat, det rene vand, som kan anvendes til andre processer eller udledes til spildevandsledningsnettet, hvilket eliminerer omkostningsintensiv bortskaffelse.”

Under vakuumbetingelser

Vakuumfordamperens driftsprincip består af at ”koge” det forurenede medium i et kogekammer. Lige som på et køkkenkomfur bliver der tilført varme til nederste del af beholderen, hvilket resulterer i ren vanddamp, som kondenseres i kogekammeret og udledes. Det kontaminerede koncentrat bliver i bunden.

Men hvorfor udføres processen under vakuum? Sascha Holthusen forklarer: “Under vakuumbetingelser koger vand ved lavere temperaturer, i dette tilfælde allerede ved 40 °C. Ved denne temperatur kan vi endda fordampe mere aggressive medier som syrer eller baser uden at beskadige væggene af rustfrit stål, hvilket ville ske ved højere temperaturer. Visse stoffer bliver også i koncentratet ved denne relativt lave temperatur og separerer ikke. En anden fordel ved vakuumfordampning er, at vi skal bruge mindre energi til opvarmning. Til dette formål bruger vi en effektiv kølekompressor. Den fungerer på samme måde som en varmepumpe og er mere energieffektiv end for eksempel direkte elopvarmning. Det samme kølemiddel giver mulighed for, at vanddampen kondenseres. Alternativt kan vi også bruge vores kunders eksisterende procesvarme, som vi derefter tilfører vores vakuumfordamper via en varmeveksler.”

Billede 1: LDL101-konduktivitetssensoren overvåger destillatets renhed.

Billede 2: SU-flowsensoren er specielt designet til aggressivt ultrarent vand og måler destillatmængden.

Billede 3: Alle sensorer er forbundet via IO-Link. Dette reducerer opsætningstider, letter parameterindstillingen og giver mulighed for fjerndiagnose helt ned til sensorniveauet.

Vakuumfordamper fra Steffen Hartmann Recyclingtechnologien

Overblik over procesparametre

Nøgleparametre som tryk og temperatur overvåges som en del af procesovervågningen. ifm’s sensorer overvåger kontinuerligt disse parametre til optimal styring af fordampningsprocessen. De kontrollerer både varmeforsyningen og vakuumpumpen.

En anden afgørende faktor er niveauet i kogekammeret, som overvåges præcist af LMT-niveausensorer, der er installeret i tankvæggene i forskellige højder. Medieforsyningen stoppes, så snart den øverste niveausensor reagerer og genoptages, når niveauet falder til den nederste sensor.

Der er installeret yderligere LMT-sensorer i vakuumpumpens kølemiddelforsyningstank til niveauovervågning på tre forskellige steder. Der er installeret endnu en LMT-sensor i destillatopsamlingstanken. Så snart dens maksimale kapacitet er nået, sender sensoren et skiftesignal, der medfører, at destillatet bliver pumpet ud.

LMT-niveausensorer er kendetegnet ved deres hygiejniske design. Deres hus-materialer af høj kvalitet, som f.eks. PEEK og rustfrit stål (316L/1.4404), er særdeles modstandsdygtige over for aggressive medier. Skum og andre potentielle aflejringer bliver automatisk undertrykt og kan ikke påvirke sensorens ydeevne, hvilket sikrer en kontinuerlig og pålidelig niveaudetektion.

Måling af vandkvaliteten

Kontinuerlig overvågning af vandkvaliteten er afgørende, især med hensyn til sikring af destillatets renhed. Til denne opgave bliver der anvendt en LDL101-konduktivitetssensor. Dens målte værdi sikrer kvaliteten af hele fordampningsprocessen og af det rene vand, man får fra den.

Den ultrasoniske flowmåler “SU Puresonic” er blevet optimeret specifikt til anvendelser med rent og ultrarent vand. Denne sensor kan præcist måle mængden af destillat. Dens komponentfrie målerør er fremstillet af rustfrit stål af høj kvalitet med en fremragende modstandsdygtighed over for aggressive medier. Det er vigtigt at bemærke, at ”rent” eller destilleret vand, selvom det måske lyder harmløst, kan være aggressivt mod materialer af metal og kræver særlige rustfrie legeringer. Interessant nok anvendes denne sensor ofte i plastrør, fordi de ikke påvirkes af rent vand.

Pumpeovervågning forhindrer skader

En central enhed i systemet er vakuumpumpen. Hvis den ikke afkøles tilstrækkeligt, eller hvis vakuummet bliver for stærkt, kan der opstå uønsket kavitation på pumpehjulene, som kan medføre materialeslitage. Kavitation producerer ekstraordinære vibrationer. En vibrationssensor, der er installeret i vakuumpumpens hus, detekterer alle usædvanlige vibrationsmønstre og sender dem til styreenheden. Dette resulterer i, at en aflastningsventil automatisk åbner, og at der tilføres sekundærluft, så pumpen fungerer normalt igen. Dette forhindrer effektivt dyre pumpeskader.

Digitalisering med IO-Link

Alle anvendte sensorer er IO-Link kompatible og har en reel merværdi, der går langt ud over simpel overførsel af målte værdier eller skiftesignaler: IO-Link giver brugere mulighed for at få fjernadgang til sensorerne, læse data og diagnoseværdier og konfigurere enhederne på forskellige måder.

Sascha Holthusen forklarer brugen af IO-Link således: “Hvis en kunde har et problem med sit system, kan vi oprette forbindelse til det på afstand via en VPN-forbindelse. Tidligere, uden IO-Link, kom vi kun til PLC’en, men ikke ned til sensorniveauet. Med IO-Link kan vi nu se systemets status helt ned til hver sensor. Vi kan se, om en sensor leverer målte værdier, eller om der er opstået en specifik fejl i PLC’ens IO-kort eller i kabelføringen. Vi kan også læse sensorens diagnoseværdier og om nødvendigt justere dens parametre på afstand. Hvis kunden har udskiftet en sensor, kan vi konfigurere den på afstand. Derfor giver IO-Link os og vores kunder en betydelig fordel med hensyn til fjernvedligeholdelse. En anden vigtig fordel er de målte sensorværdiers skalerbarhed, som vi kan konfigurere via IO-Link. Vi bruger tryksensorer med et måleområde fra -1 til 10 bar. Vi kan skalere dem således, at måleområdet dækker -1 til 1 bar ved fuld opløsning. Det er umuligt at opnå dette med konventionelle sensorer med analog strømudgang. Derudover kan IO-Link sensorer sende mange forskellige målte værdier. For eksempel leverer flowmåleren og tryksensoren også temperaturværdier via IO-Link. Dette reducerer antallet af påkrævede sensorer og monteringssteder.”

Omkostningsbesparelser ved hjælp af IO-Link

IO-Link sensorerne er forbundet med decentraliserede IO-Link master-moduler, der kommunikerer med PLC’en via en feltbus, som f.eks. PROFINET. Denne type kabelføring har mange fordele under installationen, som Sascha Holthusen forklarer:

“Denne kabelføring viser sig især at være ekstrem fordelagtig til store systemer, der demonteres inden levering. Mekanikeren, som samler systemet igen hos kunden, behøver kun at tilslutte stikkene. Vi har ikke brug for en elektriker til at tilslutte ledninger igen eller trække dem til styreskabet. I tider, hvor der er mangel på faglærte arbejdere, giver en reducering af den tid, der tilbringes på stedet, et betydeligt omkostningsbesparende potentiale. En anden fordel er, at I/O-kontrollen under systemopsætningen kan udføres meget hurtigere, fordi der ikke opstår fejl i forbindelse med ledningsføringen eller klemmeproblemer. Selvom de indledende udgifter til IO-Link kan være højere end til konventionel ledningsføring, fører tidsbesparelsen under installationen og de førnævnte udvidede diagnose- og fjernvedligeholdelsesmuligheder i sidste ende til betydelige omkostningsbesparelser.”

Konklusion

Omkostningseffektiv vandbehandling opnås ved hjælp af to afgørende faktorer: energieffektiv vakuumfordampning og implementering af et digitaliseret styringskoncept ned til sensorniveauet. Dette koncept minimerer installations- og vedligeholdelsesomkostninger betydeligt og holder kogepunktet på et lavt niveau, hvilket er en fordel både økonomisk og økologisk.