Overvågning af kølekredsløbet til gæringstanken i distilleriet

Steinhauser brænderi

Kendskab til energiforbruget i produktionen af spiritus og vin

Gæringsprocessen er en afgørende faktor i vin- og spiritusproduktionens proces. Under denne proces skal temperaturen overvåges konstant for at sikre produkternes optimale smag og kvalitet. Hvis gæringsprocessens tempo for eksempel skal nedsættes eller stoppes, bliver produktet afkølet i tanken. Selv en lille afvigelse i gæringstiden kan resultere i et betydeligt tab af smag.

Den vigtige opgave med at regulere temperaturen udføres i Steinhauser distillery & winery ved hjælp af to store køleenheder. Disse køleenheders køleledningsnetværk er forbundet med hver tank i produktionen. Kølemidlet i fremløb og returløb overvåges ved hjælp af sensorer.

Den oprindelige situation

Virksomheden Steinhauser har fortsat med at ekspandere i de seneste år, så køleenhedens påkrævede kapacitet ikke længere var sikret. Derudover har det ikke været muligt at indsamle data om energiomkostninger for produktionen af et produkt.

Projektets mål

Energimåling i spiritusproduktionens proces

Formålet er at sikre, at den påkrævede kølemiddelmængde hurtigt er tilgængelig ved den respektive tank. Derudover gør forbindelsen til moneo det for første gang muligt at overvåge og dokumentere den faktiske køleenergi, der anvendes. Dette giver mulighed for at drage konklusioner om det faktiske energiforbrug til produktfremstilling.

Implementering

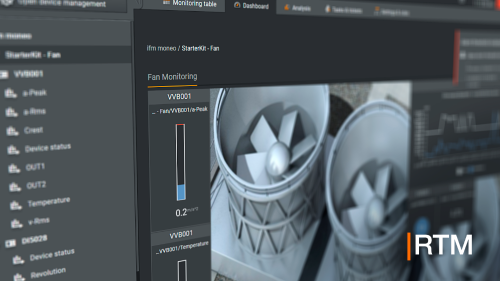

Der blev installeret to nye køleenheder i Steinhauser-virksomhedens udendørs område. Derefter blev der lagt ledninger til hver enkelt gæringstank. Der blev installeret flow- og temperatursensorer i hver kølevandslednings fremløb og returløb. Procesdataene sendes via IO-Link masters til moneo-systemet, der er installeret på moneo|appliance. Alle procesværdier i de respektive produktionslinjers fremløb og returløb bliver registreret og vist ved hjælp af moneo RTM.

Der er blevet oprettet dataflow-modeller ved hjælp af moneo-funktionen ”Beregnede værdier” til beregning af den aktuelle kølekapacitet. Derudover bliver køleenhedernes aktuelle systemværdier sendt til moneo. Omkostningerne til energi- og elektricitetsforbruget og transport- og effekttab kan beregnes ud fra de registrerede værdier.

Resultatet

Effektiv, virkningsfuld brug af energi

To primære fordele skyldes den udvidede overvågning af kølekredsløbet, fordi tankindholdets temperatur overvåges permanent, og gæringsprocessen kan kontrolleres særdeles præcist.

- CO2-forbruget pr. tank kan måles fra de tilgængelige procesværdier.

- Køleprocessen kan implementeres effektivt og alt efter behov.

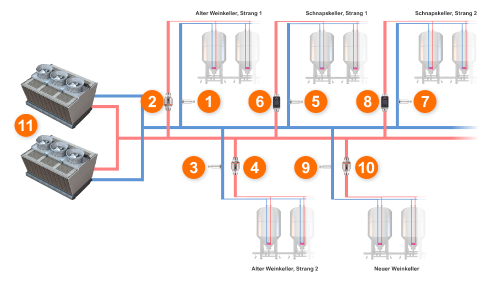

Layout

- Temperatursensor i fremløb – gammel vinkælder ledning 1 – TA2417

- Magnetisk induktiv flowmåler i returløb – gammel vinkælder ledning 1 – SM9000

- Temperatursensor i fremløb – gammel vinkælder ledning 2 – TA2417

- Magnetisk induktiv flowmåler i returløb – gammel vinkælder linje 2 – SM9000

- Temperatursensor i fremløb – brændevinskælder ledning 1 – TV7405

- Magnetisk induktiv flowmåler i returløb – brændevinskælder ledning 1 – SM8020

- Temperatursensor i fremløb – brændevinskælder ledning 2 – TV7405

- Magnetisk induktiv flowmåler i returløb – brændevinskælder ledning 2 – SM8020

- Temperatursensor i fremløb – ny vinkælder ledning 1 – TA2417

- Magnetisk induktiv flowmåler i returløb – ny vinkælder ledning 1 – SM2000

- Køleenhed

Vores kunde

Steinhauser brænderiet i Kressbronn ved Bodensøen har eksisteret siden 1828 og er i dag stadig familiejet. I 1996 fornyede Steinhauser sig selv og driver nu det mest moderne plomberede distilleri i Europa. ifm’s sensorer og moneo-softwaren har været anvendt dette sted siden 2021 – med succes, for brænderiets produkter er prisbelønnede.

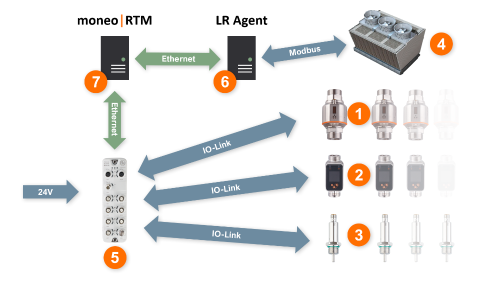

System topologi

- Flowmåler i returløb - SM2000 / SM9000 (ny og gammel vinkælder)

- Flowmåler i returløb – SM8020 (brændevinskælder)

- Temperatursensor i fremløb – TA2417 / TV7405 (ny og gammel vinkælder og brændevinskælder)

- Køleenhed med Modbus-interface

- IO-Link master – AL1353

- LR agent (installeret på en server)

- moneo RTM som hardware QHA210

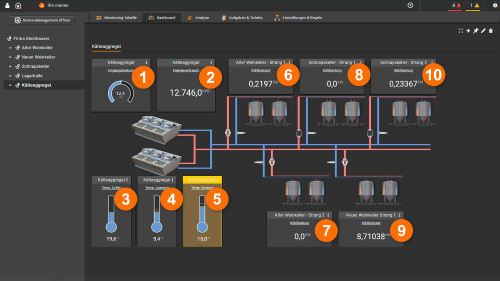

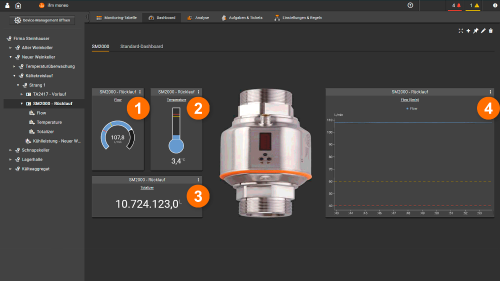

Dashboard

Dashboardet giver brugeren en oversigt over alle relevante procesværdier for hele køleanlægget

- Køleenhedens indgangseffekt** (kW)

- Køleenhedens samlede energiforbrug til dato** (kW/h)

- Køleenhedens udvendige temperatur** (°C)

- Kølemiddeltemperatur ved køleenhedens fordamperudgang** (°C)

- Kølemiddeltemperatur ved køleenhedens fordamperindgang** (°C)

- Kølekapacitet – gammel vinkælder ledning 1 CDS* (kW)

- Kølekapacitet – gammel vinkælder ledning 2 CDS* (kW)

- Kølekapacitet – brændevinskælder ledning 1 CDS* (kW)

- Kølekapacitet – ny vinkælder ledning 1 CDS* (kW)

- Kølekapacitet – brændevinskælder ledning 2 CDS* (kW)

* CDS (Calculated Data Source) (beregnet datakilde) står for en værdi, der er beregnet via moneo Dataflow Modulator

** Værdierne aflæses via køleenhedens Modbus-interface

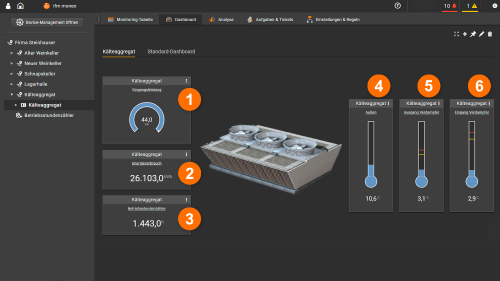

Dette dashboard giver brugeren en oversigt over alle køleenhedens relevante procesværdier

- Køleenhedens indgangseffekt (kW)

- Køleenhedens samlede energiforbrug til dato (kW/h)

- Køleenhedens driftstimetæller (h)

- Køleenhedens udvendige temperatur (°C)

- Kølemiddeltemperatur ved køleenhedens fordamperudgang (°C)

- Kølemiddeltemperatur ved køleenhedens fordamperindgang (°C)

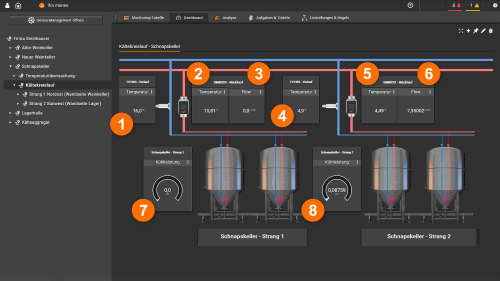

Følgende dashboard giver brugeren alle kølekredsløbets procesværdier i brændevinskælderen

- Kølemiddeltemperatur i fremløb – brændevinskælder ledning 1 – TV7405 (°C)

- Kølemiddeltemperatur i returløb – brændevinskælder ledning 1 – SM8020 (°C)

- Kølemiddelflow i returløb – brændevinskælder ledning 1 – SM8020 (l/min)

- Kølemiddeltemperatur i fremløb – brændevinskælder ledning 2 – TV7405 (°C)

- Kølemiddeltemperatur i returløb – brændevinskælder ledning 2 – SM8020 (°C)

- Kølemiddelflow i returløb – brændevinskælder ledning 2 – SM8020 (l/min)

- Kølekapacitet – brændevinskælder ledning 1 CDS* (kW)

- Kølekapacitet – brændevinskælder ledning 2 CDS* (kW)

Dashboardet “Ny vinkælder – ledning 1” giver brugeren en detaljeret visning af køleanlæggets respektive kølemiddelledning

Detaljeret visning: SM2000 flowmåler i returløb – ny vinkælder ledning 1

- Kølemiddelflowværdi - SM2000 (l/min)

- Kølemiddeltemperaturværdi – SM2000 (°C)

- Kølemiddeltotalisator – SM2000 (l)

- Linjediagram for kølemiddelflowhastigheden – SM2000 (l/min)

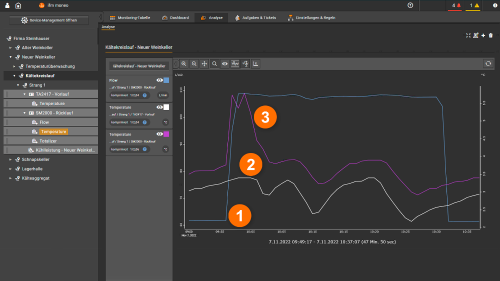

Analyse

Analysefunktionen kan bruges til at få vist yderligere detaljer. Screenshottet viser forholdet mellem temperaturværdien i fremløbet og temperaturværdier og flowværdien i kølekredsløbets returløb på ledning 1 i den nye vinkælder

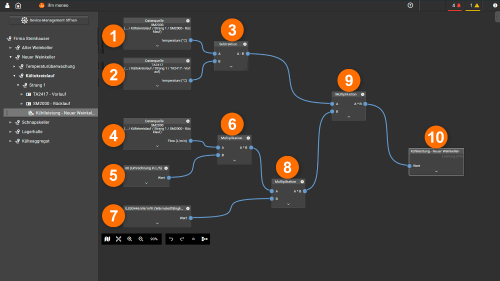

Beregnede værdier

Ved brug af moneo kan meget mere information beregnes ud fra sensorernes procesværdier.

“Dataflow Modeler” giver mulighed for brugerdefineret oprettelse af beregnede værdier ved f.eks. at kombinere og udligne datakilder fra sensorer i en dataflow-model.

Beregning af ledning 1's kølekapacitet i den nye vinkælder

- SM2000 flowmålerens temperaturværdi i returløbet (°C)

- TA2417 temperatursensorens temperaturværdi i fremløbet (°C)

- Funktionsblokken ”Subtraktion” til beregning af temperaturforskellen

- SM2000 flowmålerens flowværdi i returløbet (l/min)

- Konstant “60” til konvertering af liter i minuttet til liter i timen

- Funktionsblokken “Multiplikation” til konvertering af liter i minuttet til liter i timen

- Konstant “0.000446”: det anvendte kølemiddels varmeledningsevne (kW/m*k)

- Funktionsblokken ”Multiplikation” til beregning af varmekapaciteten i timen

- Funktionsblokken ”Multiplikation” til beregning af kølekapaciteten (kW)

- Resultat: ledning 1's kølekapacitet i den nye vinkælder (kW)