CIMT Precision – Teknologi sensor pada mesin milling gigi

Otomatisasi pintar dengan IO-Link dan RFID

Seukuran dengan kulkas, sering bekerja siang dan malam, tujuh hari dalam seminggu: Mesin CNC 5 sumbu ini memproses berbagai komponen yang terbuat dari alloy logam khusus untuk gigi tiruan, seperti crown, bridge, atau implan. Solusi otomatisasi pintar memastikan penyiapan cepat dan operasi andal.

Mesin-mesin ini dikembangkan dan dibangun oleh CIMT Precision GmbH, perusahaan menengah yang berbasis di Rosdorf dekat Göttingen. Andreas Kirsch, CEO, mengatakan, "Kami menciptakan pusat pemesinan untuk industri gigi. Sebagai langkah pertama, kami memproduksi mesin milling gigi yang kecil ini, terutama untuk teknisi gigi dan laboratorium milling.

Namun, kami juga hendak membuka sektor lain, seperti horologi. Mesin ini dapat memproses produk setengah jadi, misalnya alloy seperti emas, titanium, CoCr, zirkonium oksida, dan juga plastik seperti PMMA dan PEEK yang bisa dikerjakan melalui mesin.”

Penukaran bahan baku dapat dilakukan dengan waktu peralihan yang sangat singkat dan dalam beberapa langkah mudah berkat sistem pembersihan otomatis pada area kerja. Kaliper pengukur taktil yang terintegrasi dapat memastikan kontrol langsung pada hasil milling dan proses milling ulang yang akurat apabila dibutuhkan. Kaliper ini juga digunakan untuk mengkalibrasi sumbu mesin.

Fitur khusus lainnya dari mesin ini adalah ukuran yang ringkas yang disertai dengan performa yang andal. Andreas Kirsch mengatakan, “Hal yang spesial dari mesin ini adalah tingkat presisi, kecepatan, dan keandalannya. Kelebihan lainnya adalah ukurannya yang ringkas. Mesin dari produsen lain memerlukan ruangan yang jauh lebih luas untuk mencapai performa yang sama.” Hal ini sangat penting karena ruang operasi gigi atau laboratorium gigi sering kali bertempat di bangunan tempat tinggal dengan ruang terbatas.

Andreas Kirsch bahkan sangat puas dengan performanya. “Kini, kecepatan mesin ini telah menjadi standar baru. Mengingat ukurannya, mesin ini dapat memproses baja dengan jauh lebih cepat dibandingkan mesin dari kompetitor kami.” Misalnya, untuk memproduksi sebuah crown dengan mesin CNC ini hanya diperlukan waktu sekitar 15 menit.

Selain dilengkapi sistem CNC yang tangguh dari Bosch Rexroth, konstruksi keseluruhan sistem mekanisnya yang kokoh dan rendah getaran juga dapat menjamin masa pakai yang panjang serta presisi maksimal yang memenuhi standar industri.

Komponen untuk gigi tiruan dibuat dari template kosong yang dipotong menggunakan 5 sumbu sekaligus.

IO-Link yang dapat memangkas biaya

Untuk menjaga agar biaya pemasangan dan pemeliharaan tetap rendah, CIMT Precision mengambil pendekatan yang konsisten. Andreas Kirsch mengatakan, “Mesin ini hanya menggunakan komponen dari sejumlah kecil pemasok. Hal ini menghemat biaya penyimpanan dan pemesanan.”

Dalam hal sensor, master IO-Link, modul, dan perkabelan, hanya produk dari ifm yang digunakan. Semua sensor telah terintegrasi melalui protokol komunikasi IO-Link. Andreas Kirsch menjelaskan keuntungan dari hal ini:

Perkabelan konvensional selalu menjadi sumber kesalahan. Ketika mesin disiapkan, sering kali perlu berjam-jam hanya untuk memecahkan masalah. Terkadang, komponen mengalami kerusakan karena perkabelan tidak dipasang dengan tepat. Misalnya, kutub positif dan negatif sering tertukar, atau kabel tidak dikelupas dengan baik.

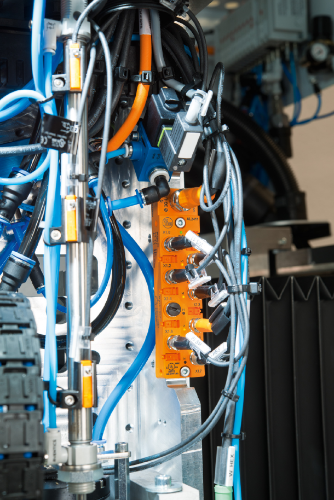

Gambar 1: Semua sensor dan aktuator terhubung melalui IO-Link. Hal ini mengurangi kesalahan dan menghemat waktu saat merakit mesin. Gambar 2: Pemutus sirkuit elektronik yang tidak hanya melindungi sirkuit, tetapi juga dapat mengatur kipas, pompa, atau lampu melalui IO-Link. Gambar 3: Berdasarkan benda kerjanya, pengguna dapat memasukkan berbagai alat ke dalam kartrid.

Namun, perkabelan dengan IO-Link hanya perlu menyekrupkan konektor dengan master atau modul IO-Link. Jadi, kesalahan perkabelan hampir tidak mungkin terjadi.

Perkabelan konvensional untuk semua komponen bisa memerlukan 1½ hingga 2 pekan. Sedangkan, perkabelan dengan IO-Link hanya perlu kurang dari tiga hari. Bahkan, hampir tidak terjadi kesalahan sama sekali.”

Sinyal dari sensor IO-Link dihubungkan ke modul master IO-Link melalui kabel koneksi M12 standar, dan kemudian dihubungkan ke pengontrol melalui Profinet. Andreas Kirsch mengatakan, “Kami tidak menggunakan input dan output apapun dari pengontrol CNC. Kami menjalankan semuanya melalui sistem IO-Link. Penyiapan mesin menjadi jauh lebih mudah. Data proses tersedia secara langsung, tanpa perlu pemrograman sama sekali.

Inilah cara kami mengambil data dari sensor silinder, transmitter suhu, dan meteran aliran, sebagai contoh. Kami juga menggunakan IO-Link, misalnya, untuk mengontrol katup atau pemutus sirkuit elektronik yang kami pakai untuk mengatur kipas, lampu, dan pompa.”

Berkat IO-Link, sensor yang rusak dapat langsung ditemukan. Hal ini akan membantu teknisi servis, karena mereka bisa langsung terhubung ke mesin melalui koneksi jarak jauh saat ada masalah. Dan, mereka dapat membawa unit pengganti yang sesuai pada saat kunjungan servis berikutnya. Dalam hal ini, kelebihan lain dari sistem ini sangat berperan: Ketika menghubungkan sensor pengganti ke modul IO-Link, semua parameter akan ditransfer secara otomatis ke sensor yang baru. Hal ini tidak hanya menghemat waktu, tetapi juga semakin meningkatkan keandalan proses.

Pusat pemesinan yang andal dan ringkas untuk laboratorium gigi, horologi, rekayasa presisi, dan lainnya, dilengkapi dengan sensor dan IO-Link dari ifm.

Kesalahan pengoperasian dapat dihindari

Berbagai jenis sensor memantau instalasi ini. Seperti contoh berikut ini: sensor silinder memantau posisi akhir batang piston pada silinder pneumatik. Sensor suhu dan sensor aliran dari ifm memantau sirkuit pendingin. Sensor ketinggian memantau tangki cairan pendingin dan swarf hopper.

Pemantauan kartrid alat pun sangat menarik: tergantung pada benda kerja dan bahan yang digunakan, berbagai macam alat milling digunakan pada setiap langkah kerja. Pertama-tama, operator memasukkan alat milling tersebut ke perlengkapan kartrid alat.

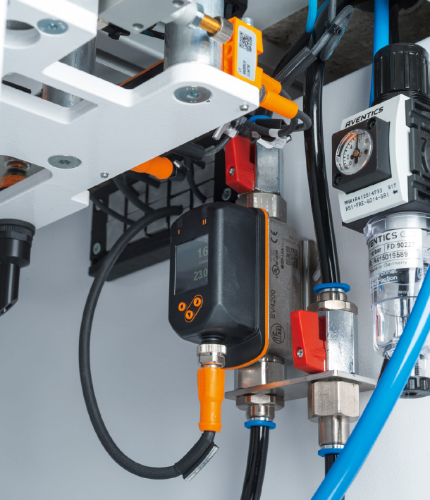

Gambar 1: ifm menawarkan modul IO-Link dengan konektor M8 yang hemat ruang. Gambar 2: Meteran aliran elektronik SV4200 memantau aliran volumetrik dan suhu dari sirkuit pendingin. Kedua nilai proses ini dikirim melalui IO-Link ke pengontrol. Gambar 3: Kepala pembaca RFID memeriksa alat-alat ini sebelum proses pengerjaan dengan mesin dimulai. Dengan demikian, hal ini dapat menjamin keandalan yang maksimal.

Sebelum memulai proses pengerjaan dengan mesin, mesin akan memeriksa apakah semua alat yang diperlukan sudah tersedia dan mencatat posisi perlengkapan sebagaimana telah dimasukkan oleh operator. Untuk keperluan ini, kepala pembaca RFID yang dipasang pada kepala perlengkapan bergerak melalui semua posisi kartrid. Setiap alat dan setiap bahan diberi kode, sehingga identifikasi dan alokasi dapat dipastikan bebas dari kesalahan.

Posisi setiap alat juga disimpan dalam pengontrol. Setiap kali kartrid dibuka, proses pemindaian ini akan dilakukan kembali. Hal ini menawarkan keandalan yang maksimal. Dengan demikian, kesalahan penggunaan alat yang tidak disengaja dapat dihindari, dan operator dapat menghemat biaya dengan mencegah terjadinya kesalahan produksi. Kepala pembaca RFID dari ifm juga mentransfer data melalui IO-Link ke pengontrol.

Kesimpulan

Konsep koneksi pintar seperti IO-Link disertai teknologi sensor yang canggih dapat memastikan keandalan yang maksimal selama proses pemasangan, penyiapan, maupun proses produksi. Dengan demikian, ini membuka jalan untuk produksi yang hemat biaya.