CIMT Precision 歯科用ミリングセンタのセンサ技術

IO-LinkとRFIDによるスマートオートメーション

24時間毎日稼動し続ける冷蔵庫サイズの装置: 5軸CNCは、クラウンやブリッジ、インプラント等の特殊合金でできた義歯の加工を行います。スマートオートメーションのソリューションにより、素早いセットアップと高い信頼性を実現しています。

このマシンを開発・製造したCIMT GmbH社は、ドイツのゲッティンゲン近郊のロスドルフにある中小企業です。Andreas Kirsch, CEO 氏はこのように言います。「当社は歯科用ミリングセンタを製造しています。この小型歯科用ミリングセンタは、主に歯科技工士や歯科技工所向けに開発したものですが、

将来は、時計製作等の他の分野にも挑戦したいと考えています。このミリングセンタは、金・チタン・コバルトクロム・酸化ジルコニウム等の合金や、PMMA・PEEK等の樹脂の半製品の加工も可能です。」

ワークエリアに自動クリーニングシステムを搭載し、素早く数ステップで違う材料に交換して加工することも可能です。搭載された測定ゲージに触れて加工状態を直接制御しながら、必要に応じて精密加工し直すこともできます。測定ゲージはミリングセンタの軸校正にも使われます。

このミリングセンタには、その他にも高性能でコンパクトという特長があります。Andreas Kirsch氏はこのように言います。「このミリングセンタは精度・スピード・信頼性が特に優れています。また、場所を取らない省スペース設計であることも大きなメリットです。これと同じ加工性能を他メーカーの製品で実現するならば、もっと広い設置スペースが必要になります。」これは、マンション等のビルにテナントとして入居することが多い歯科医院や歯科技工所にとっては、非常に重要です。

Kirsch氏は特に性能について高く評価しています。「このミリングセンタの加工速度は、現在の基準では最速です。 装置のサイズからすると、金属加工のスピードは競合製品をはるかに上回ります。」例えば、CNCマシンを使ったクラウンの製作は15分程度で終わります。

Bosch Rexroth社製の高性能なCNCシステムに、丈夫で低振動な構造で工業規格に適合する長寿命で最高の精度を実現しています。

ブランクから補綴物を5軸同時加工で製作。

IO-Linkのコスト削減効果

Cimt社は徹底した取り組みで、設置価格だけでなく保守費用も抑えています。Andreas Kirsch氏は「このミリングセンタに使う部品は調達先を絞りこんでいます。これにより、在庫と発注のコストダウンを行っています」と語っています。

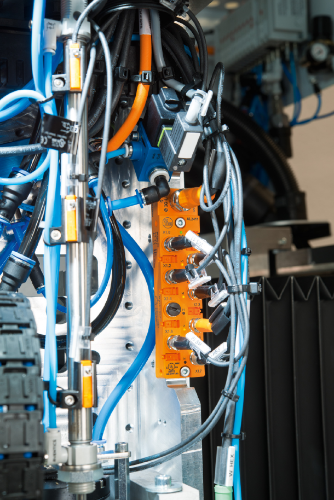

センサやIO-Linkマスタ、モジュールとそれらの配線はifm製品だけを使用しています。すべてのセンサはIO-Link通信で連携しています。 Andreas Kirsch氏はそのメリットを次のように述べます。

「従来の配線はエラーが頻発していました。ミリングセンタを設置する際はトラブルシューティングに長時間かかることも良くあり、配線ミスで部品を壊すこともありました。例えば、プラスとマイナスの逆接続やケーブルのストリップ不良による不具合等です。」

写真1:センサとアクチュエータすべてをIO-Linkで接続。これにより設置作業のミスを防ぎ工数が短縮できます。写真2:サーキットブレーカは回路保護だけでなく、IO-Linkによるファン・ポンプ・照明のスイッチ機能を備えています。写真3:ワークに合ったツールをカートリッジ内に収納できます。

「IO-Linkの配線作業は、IO-Linkマスタやモジュールにコネクタを接続するだけなので、配線ミスが発生することはありません。

従来の配線では、すべての配線が完了するまで10日から2週間かかっていました。IO-Linkの配線は3日以内に終わります。ミスはほとんどありませんでした。」

IO-Linkセンサからの信号は、標準M12接続ケーブルでIO-Linkマスタモジュールへ伝送され、PROFINET通信でコントローラへ送られます。Kirsch氏はこう言います。「CNCマシン側の入出力制御は一切使いません。全部IO-Linkから実行します。このためマシンのセットアップがとても簡単になりました。プログラミング不要でプロセスデータがすぐ取得できます。」

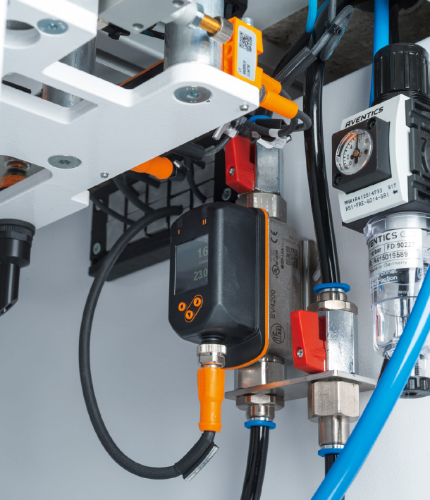

「例えば、シリンダセンサや温度トランスミッタ、流体センサと通信してデータを確認します。また、バルブやサーキットブレーカの制御、ファン・照明・ポンプの切替もIO-Linkで行います。」

IO-Linkによりエラーが起きているセンサの場所が直ちに特定できます。問題のある箇所にサービスエンジニアがリモートでアクセスできます。そのため、訪問時には交換部品を用意して持って行くことができます。その他のメリット: センサの交換は、IO-Linkモジュールにセンサを接続すると自動的に設定を読み取り、新しいセンサにパラメータを書込みます。これにより、わずかな時間で確実にセットアップを完了することができます。

ifmのセンサとIO-Linkを搭載した、歯科技工・時計製作・精密加工向けの高性能な小型ミリングセンタ。

人為的なミスを排除

ミリングセンタの中はさまざまなセンサで監視しています。例えば、空気圧シリンダのピストンロッドのエンドポジションをシリンダセンサで、温度センサと流体センサが冷却回路を監視します。レベルセンサは切削油タンク内とチップコンベア内の両方のレベルを監視します。

特に興味深いのはツールを収納するカートリッジの監視です。ワークや材料に応じて作業ステップ毎にツールを変えて加工します。最初にオペレータがツールを収納カートリッジに装着して固定します。

写真1:省スペースなifm のM8接続IO-Linkモジュール。写真2:冷却回路の流量と温度を監視する流体センサSV4200。流量と温度両方の測定値をIO-Link通信でコントローラへ伝送します。写真3:加工を始める前にRFIDリーダライタがツールを確認します。これにより加工の信頼性を最大限に高めます。

加工を始める前に、必要なツールがすべて揃い加工する準備が整っているかを確認するため、治具上部に取り付けられたRFIDリーダライタが収納カートリッジ内を移動してすべてのツールの位置を確認します。ツールと材料をコード化して識別するため、間違って割り当てることがありません。

また、ツールの位置情報はコントローラ側にも保存されます。カートリッジを開く時は、この確認プロセスを毎回行います。これにより信頼性を最大限に高めます。ツールを間違えることがなくなり、加工ミスによるワークの廃棄を抑え、コストを削減できます。ifmのRFIDリーダライタは、データをIO-Link通信でコントローラ側にも伝送します。

結論

IO-Linkと高度なセンサ技術のスマートな接続により、設置からセットアップ、プロセスまで信頼性を最大に高めます。これによりコスト効果に優れた製造を実現します。