Steffen Hartmann Recyclingtechnologien – Wyparka próżniowa

W komorze wrzenia zanieczyszczone medium odparowuje w temperaturze około 40°C pod próżnią i jest w ten sposób rozdzielane na czysty destylat i koncentrat. Czujniki LMT monitorują poziom w komorze na różnych wysokościach.

Wydajne uzdatnianie wody przemysłowej z wykorzystaniem IO-Link

Odparowywanie próżniowe jest odpowiednią metodą oczyszczania ścieków przemysłowych, takich jak chłodziwa. Wyparki próżniowe oddzielają wodę od zanieczyszczeń i uzdatniają ją do ponownego użycia. Inteligentne czujniki zapewniają niskie koszty utrzymania i ekonomiczną eksploatację.

W wielu procesach przemysłowych ciecze są oczyszczane w celu ich ponownego wykorzystania, co zapewnia niski ślad węglowy i zmniejsza koszty utylizacji. Powszechnym przykładem jest oczyszczanie emulsji chłodzących stosowanych w obrabiarkach. Oprócz czyszczenia mechanicznego, zużyty olej musi być również oddzielony od wody.

Firma Steffen Hartmann Recyclingtechnologien GmbH z Thale w niemieckim regionie Harz specjalizuje się w projektowaniu i produkcji oczyszczalni ścieków, w tym wyparek próżniowych.

Dyrektor zarządzający Sascha Holthusen wyjaśnia: „Nasza wyparka próżniowa została opracowana specjalnie do oczyszczania tego rodzaju ścieków przemysłowych. Zużyta emulsja chłodziwa jest wprowadzana do urządzenia, a na wyjściu pozostaje niewielka ilość koncentratu oraz czysty destylat, czysta woda, która może być wykorzystana w innych procesach lub odprowadzona do kanalizacji, eliminując kosztowną utylizację”.

W warunkach próżni

Zasada działania wyparki próżniowej polega na „gotowaniu” zanieczyszczonego medium w komorze wrzenia. Podobnie jak w przypadku kuchenki, ciepło jest dostarczane do dolnej części pojemnika, w wyniku czego powstaje czysta para wodna, która jest skraplana w komorze wrzenia i odprowadzana. Zanieczyszczony koncentrat pozostaje na dnie.

Ale dlaczego proces jest przeprowadzany w próżni? Sascha Holthusen wyjaśnia: „W warunkach próżni woda wrze w niższych temperaturach, w tym przypadku już w temperaturze 40°C. W tej temperaturze możemy nawet odparować bardziej agresywne media, takie jak kwasy lub zasady, bez uszkadzania ścianek ze stali nierdzewnej, co miałoby miejsce w wyższych temperaturach. Ponadto niektóre substancje pozostają w koncentracie w tej stosunkowo niskiej temperaturze i nie oddzielają się. Kolejną zaletą odparowywania próżniowego jest to, że potrzebujemy mniej energii do ogrzewania. W tym celu używamy wydajnej sprężarki czynnika chłodniczego. Sposób działania jest podobny do pompy ciepła i jest bardziej energooszczędny niż na przykład bezpośrednie ogrzewanie elektryczne. Ten sam czynnik chłodniczy umożliwia skraplanie pary wodnej. Alternatywnie, możemy również wykorzystać istniejące ciepło procesowe naszych klientów, które następnie dostarczamy do naszego parownika próżniowego za pośrednictwem wymiennika ciepła".

Zdjęcie 1: Czujnik przewodności LDL101 monitoruje czystość destylatu.

Zdjęcie 2: Zaprojektowany specjalnie do agresywnej, ultraczystej wody, czujnik przepływu SU mierzy ilość destylatu.

Zdjęcie 3: Wszystkie czujniki są połączone przez IO-Link. Skraca to czas konfiguracji, ułatwia ustawianie parametrów i umożliwia zdalną diagnostykę aż do poziomu czujnika.

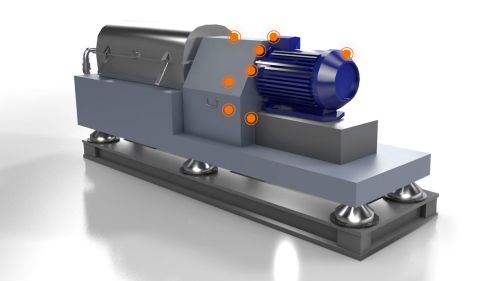

Wyparka próżniowa firmy Steffen Hartmann Recyclingtechnologien

Parametry procesowe w skrócie

W ramach monitorowania procesu monitorowane są kluczowe parametry, takie jak ciśnienie i temperatura. Czujniki ifm stale monitorują te parametry, aby optymalnie zarządzać procesem odparowywania. Kontrolują one zarówno dopływ ciepła, jak i pompę próżniową.

Kolejnym decydującym czynnikiem jest poziom w komorze wrzenia, który jest precyzyjnie monitorowany przez czujniki poziomu LMT zainstalowane w ścianie zbiornika na różnych wysokościach. Dopływ medium jest zatrzymywany, gdy tylko górny czujnik poziomu zareaguje, i wznawiany, gdy poziom spadnie do dolnego czujnika.

Kolejne czujniki LMT są zainstalowane w zbiorniku chłodziwa pompy próżniowej w celu monitorowania poziomu w trzech różnych pozycjach. Jeszcze jeden czujnik LMT jest zainstalowany w zbiorniku destylatu. Po osiągnięciu maksymalnej pojemności czujnik wysyła sygnał przełączający, który rozpoczyna wypompowanie destylatu.

Czujniki poziomu LMT wyróżniają się higieniczną konstrukcją. Ich wysokiej jakości materiały obudowy, takie jak PEEK i stal nierdzewna (316L / 1.4404) są wysoce odporne na agresywne media. Piana i inne potencjalne osady są automatycznie tłumione i nie mogą wpływać na działanie czujnika, zapewniając ciągłe i niezawodne wykrywanie poziomu.

Pomiar jakości wody

Ciągłe monitorowanie jakości wody jest niezbędne, zwłaszcza jeśli chodzi o zapewnienie czystości destylatu. Do tego zadania wykorzystywany jest czujnik przewodności LDL101. Jego zmierzona wartość zapewnia jakość całego procesu odparowywania i uzyskanej z niego czystej wody.

Ultradźwiękowy przepływomierz "SU Puresonic" został zoptymalizowany specjalnie do zastosowań w wodzie czystej i ultraczystej. Czujnik ten może precyzyjnie określić ilość destylatu. Jego jednolita rura pomiarowa wykonana jest z wysokiej jakości stali nierdzewnej, zapewniając doskonałą odporność na agresywne media. Należy zauważyć, że „czysta” lub destylowana woda, choć może wydawać się nieszkodliwa, może być agresywna w stosunku do materiałów metalowych i wymaga specjalnych stopów stali nierdzewnej. Co ciekawe, czujnik ten jest często stosowany w rurach z tworzyw sztucznych, ponieważ czysta woda nie ma na nie wpływu.

Monitorowanie pompy zapobiega uszkodzeniom

Centralnym elementem systemu jest pompa próżniowa. Jeśli nie jest ona odpowiednio chłodzona lub jeśli podciśnienie staje się zbyt duże, na wirnikach może wystąpić niepożądana kawitacja, która może prowadzić do zużycia materiału. Kawitacja powoduje niezwykłe wibracje. Czujnik drgań zainstalowany w obudowie pompy próżniowej wykrywa wszelkie nietypowe wzorce drgań i przekazuje je do sterownika. W rezultacie zawór upustowy otworzy się automatycznie i zostanie wpuszczone powietrze wtórne w celu przywrócenia normalnego działania pompy. Skutecznie zapobiega to kosztownym uszkodzeniom pompy.

Cyfryzacja za pomocą IO-Link

Wszystkie zastosowane czujniki są kompatybilne z IO-Link, oferując prawdziwą wartość dodaną, która wykracza daleko poza zwykłą transmisję wartości pomiarowych lub sygnałów przełączających: IO-Link umożliwia użytkownikom zdalny dostęp do czujników, odczyt danych i wartości diagnostycznych oraz konfigurację urządzeń na różne sposoby.

Sascha Holthusen wyjaśnia zastosowanie IO-Link w następujący sposób: „Jeśli klient ma problem ze swoim systemem, możemy połączyć się z nim zdalnie za pośrednictwem połączenia VPN. W przeszłości, bez IO-Link, mieliśmy dostęp tylko do sterownika PLC, ale nie do poziomu czujników. Dzięki IO-Link możemy teraz zobaczyć stan systemu aż do każdego czujnika. Możemy sprawdzić, czy czujnik dostarcza zmierzone wartości lub czy wystąpił określony błąd na karcie IO sterownika PLC lub w okablowaniu. Możemy również odczytać wartości diagnostyczne czujnika i w razie potrzeby zdalnie dostosować jego parametry. Jeśli klient wymienił czujnik, możemy go zdalnie skonfigurować. W ten sposób IO-Link oferuje nam i naszym klientom znaczną przewagę w zakresie zdalnej konserwacji. Kolejną ważną korzyścią jest skalowalność mierzonych wartości czujników, które możemy konfigurować za pośrednictwem IO-Link. Używamy czujników ciśnienia o zakresie pomiarowym od -1 do 10 barów. Możemy je skalować w taki sposób, aby zakres pomiarowy obejmował od -1 do 1 bara przy pełnej rozdzielczości. Jest to niemożliwe do osiągnięcia w przypadku konwencjonalnych czujników z analogowym wyjściem prądowym. Co więcej, czujniki IO-Link mogą przesyłać wiele wartości pomiarowych. Na przykład przepływomierz i czujnik ciśnienia dostarczają również wartości temperatury za pośrednictwem IO-Link. Zmniejsza to liczbę wymaganych czujników i miejsc montażu”.

Oszczędność kosztów dzięki IO-Link

Czujniki IO-Link są podłączone do zdecentralizowanych modułów masterów IO-Link, które komunikują się ze sterownikiem PLC za pośrednictwem magistrali obiektowej, takiej jak PROFINET. Ten typ okablowania ma wiele zalet podczas montażu, jak wyjaśnia Sascha Holthusen:

„Szczególnie w przypadku dużych systemów, które są demontowane na czas dostawy, takie okablowanie okazuje się niezwykle korzystne. Mechanik, który ponownie montuje system u klienta, musi jedynie podłączyć wtyczki. Nie potrzebujemy elektryka, aby ponownie podłączyć przewody lub poprowadzić je do szafy sterowniczej. W czasach, w których brakuje wykwalifikowanych pracowników, skrócenie czasu spędzanego na miejscu zapewnia znaczną oszczędność kosztów. Kolejną korzyścią jest to, że sprawdzenie wejść/wyjść podczas konfiguracji systemu może być wykonane znacznie szybciej, ponieważ nie występują błędy okablowania ani problemy z terminalami. Chociaż początkowy koszt IO-Link może być wyższy niż w przypadku konwencjonalnego okablowania, czas zaoszczędzony podczas instalacji oraz rozszerzone możliwości diagnostyki i zdalnej konserwacji, o których wspomniano wcześniej, ostatecznie prowadzą do znacznych oszczędności kosztów”.

Wniosek

Ekonomiczne uzdatnianie wody jest możliwe dzięki dwóm kluczowym czynnikom: energooszczędnemu odparowywaniu próżniowemu i wdrożeniu cyfrowej koncepcji sterowania aż do poziomu czujnika. Koncepcja ta znacznie minimalizuje koszty instalacji i konserwacji oraz utrzymuje temperaturę wrzenia na niskim poziomie, co jest korzystne zarówno pod względem ekonomicznym, jak i ekologicznym.