W. v. d. Heyde – Läckagetestning av aluminiumfälgar

IO-Link hjälper till med läckagetestning av aluminiumfälgar

Om ett bilhjul tappar luft tänker de flesta av oss naturligtvis på punktering, och det med rätta. Men att fälgar också kan läcka luft är det få som känner till. Anledningen är att när man tillverkar hjul hälls flytande lättviktsmetall i en gjutform. Under denna process kan det uppstå fina porsprickor eller läckagevägar genom vilka luft senare kan ta sig ut. Det är därför som tillverkare av aluminiumfälgar noggrant kontrollerar fälgarna för läckage innan de släpps ut på marknaden.

W. v. d. Heyde, ett familjeägt medelstort företag baserat i Stade i Tyskland, har specialiserat sig på tillverkning av industriella läcksökningsmaskiner för fordonsindustrin. Verkställande direktör Gerald Lüdolph förklarar: "Med en nuvarande personalstyrka på cirka 90 personer konstruerar och tillverkar vi kundanpassade lösningar för läcktestning med testgas mot vakuum. Vår expertis går tillbaka till mitten av 1990-talet, då vi började utveckla läcksökningsmaskiner för aluminiumhjul. I dag distribuerar vi våra produkter globalt och har etablerat oss som en av världsmarknadens ledande aktörer inom detta område."

Testförfarande

Läcksökningsmaskinerna bygger på vakuumteknik och gasinsprutning. Vid läckagetestning tätas fälgen på båda sidor med hjälp av en gummiplatta och ett lock. Därefter evakueras fälgens utsida och insida med hjälp av vakuumpumpar. Slutligen släpps en testgas in i den förseglade utsidan av fälgen. Helium används vanligtvis för detta ändamål eftersom det är särskilt effektivt för att upptäcka även små läckor.

På grund av tryckskillnaden mellan fälgens utsida och insida kommer heliumgasblandningen att passera genom eventuella porer eller kapillärer in i fälgens inre område. Här mäts heliumkoncentrationen med hjälp av en masspektrometer med hög precision. Så länge den inte överstiger ett visst tröskelvärde anses aluminiumhjulet vara tätt, annars kasseras det.

Innan hjulet godkänns extraheras och återvinns heliumtestgasblandningen. "Tack vare den här processen kan vi erbjuda våra kunder en hög grad av kostnadseffektivitet, eftersom den använda testgasen inte släpps ut i atmosfären utan återvinns", säger Jens Westmeier, teamledare för mekanisk konstruktion på von der Heyde.

Bild 1: Aluminiumfälgar kontrolleras för läckage med hjälp av vakuumteknik.

Bild 2: Läckagetestare från företaget W. v. d. Heyde.

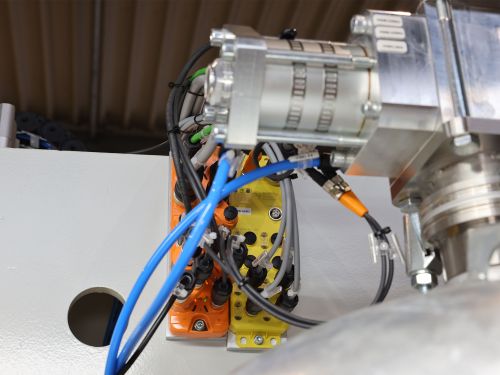

Bild 3: Flödesgivarna känner av tryckluft samt en testgasblandning med helium.

Omkonstruktion av maskiner

Tidigare skedde läcktestning och testgasbearbetning i separata delar av maskinen. Detta har förändrats i grunden i och med omkonstruktionen.

"Huvudsyftet med omkonstruktionen var att förvandla två separata maskiner till en för att minska storleken och erbjuda våra kunder en kompakt lösning som innehåller alla nödvändiga funktioner som tidigare utfördes av två maskiner. Detta sparar mycket utrymme i kundens produktionshall", säger Jens Westmeier.

Automation med IO-Link

Som en del av omkonstruktionen konverterades givarnivån helt till IO-Link, vilket ger många fördelar. Joost Bochynski, ansvarig för styrteknik, förklarar: "Vi använder en mängd olika givare från ifm, bland annat fotoelektriska givare samt flödes- och tryckgivare. Tack vare IO-Link kan vi analysera dessa givare på ett optimalt sätt och få tillgång till en mängd information som tidigare varit oåtkomlig. Ett exempel är flödesgivaren SD, som vi använder i flera versioner: SD6500 för tryckluft, SD6600 för formningsgas och SD6800 för helium. Givarna gör det möjligt för oss att härleda förbrukningstrender, vilket inte skulle vara möjligt med sådan precision utan IO-Link. Tack vare den utökade informationen från givaren kan vi samla in dagliga, veckovisa och månatliga förbrukningsdata i styrenheten, ge kunderna insikter om viktiga trender och upptäcka interna läckor i maskinlinjer. Våra kunder drar i slutändan nytta av kostnadsbesparingarna. Effektiviteten och kvaliteten har förbättrats avsevärt genom användning av IO-Link-givare jämfört med analoga signaler. Vi kan nu mycket mer exakt avgöra om en givare, t.ex. en tryckgivare, har ett problem eller fungerar tillförlitligt. Våra diagnostiska möjligheter var inte lika omfattande tidigare, vilket innebar att automatiseringen var mycket svårare. Tack vare diagnosfunktionen via IO-Link kan vi stoppa processen i tid och undvika dyra följdfel."

Anslutning av analoga givare via IO-Link

Dessutom kan konventionella analoga givare med 4–20 mA-utgång integreras smidigt i IO-Link-infrastrukturen med hjälp av DP2200-konverteringskontakten. Ett exempel är vakuumpumparna, som har absolut-trycktransmittrar (PT0505) med hög precision och analog strömutgång. Konverteringskontakten integrerar dessa givare digitalt i IO-Link-infrastrukturen och ansluter dem till styrenheten.

Bild 1: Alla givare och ställdon kommunicerar med maskinstyrningen via IO-Link-mastermoduler.

Bild 2: Även säkerhetsrelaterade funktioner kan implementeras med hjälp av särskilda IO-Link-mastrar.

Säkerhet via IO-Link

Även säkerhetsrelaterade signaler kan överföras via IO-Link. W. v. d. Heyde använder IO-Link-modulen AL200S PROFIsafe från ifm.

Thorben Reyelt, teamledare för elektroteknik: "Vi har integrerat AL200S IO-Link-modulen i maskinen så att vi på ett säkert sätt kan stoppa ställdonens rörelse. Detta innebär att vår maskin förblir i ett säkert tillstånd och stannar när dörren är öppen. Operatörens säkerhet är garanterad eftersom ingen rörelse kan ske i maskinen i detta läge. Detta är särskilt viktigt när man utför underhållsarbete eller kontrollerar processer inom systemet."

IO-Link-modulen PROFIsafe har säkerhetsrelaterade digitala in- och utgångar som t.ex. kan användas för att ansluta säkra mekaniska kontakter, ställdon eller OSSD-givare. Den styrs via PROFIsafe-telegrammet, som tunnlas via IO-Link. AL200S-modulen har åtta digitala ingångar och fyra digitala utgångar, där de senare har en maxkapacitet på två ampere.

Statusindikering

Testsystemets status indikeras tydligt med optiska signaler. Testområdet är utrustat med färgade lysdioder som lyser vitt under systemets uppstart. När fälgtestet har slutförts ändras lysdiodfärgen synligt till grönt eller rött beroende på testresultatet.

Dessutom visas maskin- och teststatus i färg på maskinens tak med hjälp av ett tresegments LED-ljustorn av typ DV2310. Ljustornet kan också styras bekvämt via IO-Link.

Dessutom utnyttjade W. v. d. Heyde en speciell egenskap hos ljustornet: Om flödesgivarna upptäcker ett läckage i systemets rör används en läckagedetektor för att hitta läckaget, och användaren styr denna manuellt längs rören. Mätsignalen från läckagedetektorn styr hörbarheten hos summern som är integrerad i ljustornet i intervallet 0 till 100 procent via IO-Link. Så ju närmare detektorn kommer läckan, desto högre blir summerns signal. Den akustiska återkopplingen gör det möjligt för användaren att enkelt och snabbt lokalisera läckor på maskinen, även i bullriga produktionsmiljöer.

Det IO-Link-baserade LED-ljustornet syns tydligt på långt håll och har en integrerad summer.

Slutsats

Genom att byta till IO-Link-baserad teknik kunde företaget W. v. d. Heyde avsevärt förbättra sin läckagetestningsprocess för aluminiumhjul. Genom integrering av IO-Link på givarnivå kan konventionella givare inte bara användas mer effektivt, utan säkerhetsrelaterade signaler överförs också på ett säkert sätt. Möjligheten att signalera både maskinstatus och teststatus visuellt och akustiskt förbättrar användarvänligheten för operatörerna och gör det lättare att snabbt identifiera problem. Sammantaget möjliggör IO-Link-tekniken som används hos W. v. d. Heyde en mer exakt, effektivare och säkrare läckagetestning av aluminiumfälgar, vilket i slutändan leder till högre kvalitet och kostnadseffektivitet i produktionen.