acs Attendorn: máxima transparencia en el proceso de prensado

Ventajas del control de carrera en el desarrollo y la producción en serie con "ifm SmartStamp"

Como instituto de investigación y proveedor de servicios a la industria de suministros y a los fabricantes de equipos originales, hace más de una década que la empresa Automotive Center Südwestfalen en Attendorn (Alemania) potencia el desarrollo de procesos de producción eficientes, sostenibles y tecnológicamente avanzados. En una de sus servoprensas, se ha instalado "ifm SmartStamp", el software de monitorización de prensas del especialista en automatización ifm.

Automotive Center Südwestfalen (acs) quiere apoyar a sus clientes con un conjunto de competencias para el desarrollo, así como aprovechar las sinergias con el objetivo de aliviar la carga financiera y de tiempo de las distintas empresas. acs ofrece un amplio abanico de capacidades para diversas áreas, como el desarrollo virtual, la técnica de unión, la tecnología del plástico, la técnica de conformación y los ensayos de componentes.

Diferentes transformaciones en una alta secuencia

"En la tecnología de conformación, aplicamos la fuerza de prensado de hasta 1000 toneladas de nuestra servoprensa para realizar todas las pruebas de conformado relevantes para el sector del automóvil, así como para el desarrollo de procesos, la creación de prototipos y la fabricación de pequeñas series", describe Jan Böcking, responsable de tecnología de conformación de acs. "Además del conformado en frío y en caliente del acero y el aluminio, podemos transformar también materiales compuestos reforzados con fibras. La ventaja de la servotecnología es el alto grado de flexibilidad con el que podemos llevar a cabo los procesos. Esto nos permite dirigir las operaciones de conformado con control de fuerza o desplazamiento y, por tanto, adaptar con precisión el perfil de velocidad a los distintos procesos de conformado".

Análisis precisos para un desarrollo eficiente

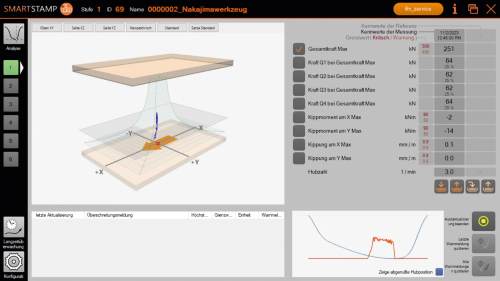

Con el fin de aumentar aún más la precisión de los resultados y obtener una visión más clara de la progresión de la fuerza en los ensayos, acs equipó su servoprensa con sensores adicionales y el software "ifm SmartStamp" en el año 2023. "En acs no solemos producir en serie, sino que más bien fabricamos pequeñas series de prototipos con pocas carreras. Para avanzar con eficiencia en el desarrollo del componente y el proceso de conformado, el componente probado y el propio proceso de prensado se evalúan después de cada carrera", señala Böcking. "Hasta ahora carecíamos de los sensores y el software adecuados para obtener una visión global que nos permitiera analizar y evaluar con precisión cada una de las carreras. El software para la monitorización de prensas de ifm nos ofrece precisamente esta posibilidad".

Imagen 1: acs aplica el ensayo estandarizado Nakajima para analizar la conformabilidad de las chapas metálicas. En este ensayo, las muestras estandarizadas se embuten con un punzón semiesférico hasta que se agrietan.

Imagen 2: Los sensores de desplazamiento (parte izquierda de la imagen) detectan con precisión el movimiento de la prensa. Un total de cuatro de estos sensores se instalan para utilizarlos con el software SmartStamp de ifm.

Imagen 3: Este objeto de prueba muestra la típica grieta obtenida durante el ensayo tipo Nakajima. La sobrecarga selectiva del material proporciona información sobre si es posible, por ejemplo, su transformación en una pieza de automoción.

Poco esfuerzo para la integración, alto retorno de la inversión

Con "ifm SmartStamp", el especialista en automatización ifm ofrece una herramienta de software que es capaz de reconocer en cuestión de milisegundos la inclinación y la excentricidad, así como el torque resultante en las prensas de conformado. Esto significa que el operador de la instalación recibirá un aviso en una fase temprana en cuanto la prensa se mueva fuera de los rangos previstos. "Una inclinación excesiva del carro somete a las guías de la prensa a un esfuerzo excesivo, provocando daños a largo plazo", explica Christoph Schneider, Vice President Product Management Applications del especialista en automatización ifm. "También se pueden producir daños en los rodamientos o el engranaje, o bien grietas, por ejemplo, en el cabezal de la prensa. A consecuencia del diseño o de una desalineación al cambiar de herramienta, la prensa también se puede ver sometida a una carga excéntrica, que provocará un incremento del torque. Con ifm SmartStamp se puede evitar esta carga incorrecta y sus costosas consecuencias con poco esfuerzo. Para hacer un uso eficaz del software, tan solo es necesario instalar en cada uno de los cuatro montantes de la prensa un sensor de posición de alta precisión, que se encargará de registrar la inclinación".

Los datos de los sensores disponibles se incluyen en el cálculo

Además, también se incorporan al software los datos de los sensores de fuerza, que normalmente ya están instalados, así como información sobre el número de herramientas y de carreras, que se puede consultar en el sistema de control. "ifm SmartStamp procesa todos estos datos y valores, y los convierte en información valiosa y clara. De este modo, el operador de la máquina puede reconocer desde el primer ciclo de carrera si la herramienta está correctamente montada o si, por ejemplo, se debe corregir", afirma Schneider.

Análisis preciso, carrera a carrera

Según nos revela Böcking, acs también se aprovecha de esta representación exacta de cada una de las carreras: "Los datos exactos nos ayudan a analizar con precisión el proceso real de prensado, así como el comportamiento del material y la herramienta en las pruebas de prototipos. Esto nos permite realizar cambios en cada carrera y conocer de inmediato los efectos sobre la herramienta y la pieza. Además, también podemos reutilizar los datos registrados en la simulación virtual, lo que acerca aún más el proceso real a la simulación basada en IT".

La curva de la fuerza durante el proceso de prensado se puede seguir con precisión desde el software SmartStamp de ifm. Este software se puede integrar fácilmente y sin problemas en moneo, la plataforma IIoT de ifm.

Perfecta integración en la plataforma IIoT moneo

El análisis de datos se simplifica gracias a la plataforma IIoT moneo de ifm, en la que ifm SmartStamp se integra a la perfección. "La ventaja de moneo es que tenemos acceso a los datos del proceso y de estado de la prensa desde cada puesto de trabajo", manifiesta Jan Böcking. "Gracias a la función de alarma de moneo, podemos reaccionar en tiempo real cuando se superan los valores límite definidos y detener la prensa en caso de emergencia. Esto nos permite prevenir eficazmente daños graves en la prensa y la herramienta".

Once módulos completan la imagen digital de la prensa

Además del software para analizar el proceso de prensado real, ifm también ofrece otros diez módulos de software perfectamente compatibles con la plataforma IIoT moneo de ifm. "Ofrecemos módulos para controlar el sistema hidráulico, el aire comprimido y el circuito de lubricante", señala Christoph Schneider. Mediante el módulo de software también podemos mantener vigilado el accionamiento principal, ya sea un servoaccionamiento, un accionamiento hidráulico o un accionamiento convencional. "El usuario puede incluir los sensores ya existentes en el software para generar los datos; como alternativa, ofrecemos la solución completa adecuada, formada por hardware y software. Esto permite al operador de la prensa generar, de forma centralizada y con poco esfuerzo, una imagen global valiosa de todos los componentes de la instalación que intervienen directa e indirectamente en el proceso de prensado, así como de realizar automáticamente una evaluación por cuenta propia o mediante nuestras herramientas de IA", explica Christoph Schneider.

acs avanza hacia un gemelo digital

La empresa Automotive Center Südwestfalen también aspira a una imagen digital completa de la prensa, como subraya Jan Böcking: "Nuestro objetivo es aprovechar cada vez más las ventajas de la digitalización y crear gemelos digitales de procesos. Con el software SmartStamp, hemos dado el primer paso al contar ahora con un registro preciso de la cinemática y las fuerzas de la prensa. En el futuro, nos gustaría registrar todas las variables relevantes para el proceso en tiempo real y utilizarlas para una validación efectiva de los procesos y el acompañamiento de cada producto desde el primer momento de su desarrollo utilizando un gemelo digital, de modo que podamos hacer afirmaciones aún más precisas sobre los límites del conformado y la sostenibilidad de las piezas moldeadas reduciendo el consumo de materiales. Esperamos que esto nos aporte a nosotros y a nuestros clientes toda una serie de ventajas, tanto en términos de velocidad de desarrollo como de ahorro de recursos".

Conclusión

Con el software ifm SmartStamp, la empresa Automotive Center Südwestfalen puede analizar los procesos de prensado de forma aún más precisa. De este modo, este centro de competencias se acerca un paso más a su objetivo de llevar a cabo de forma aún más eficiente procesos de conformado destinados a la investigación de materiales y al desarrollo de productos. Asimismo, este software es un componente fundamental para lograr un gemelo digital.