De la supervisión de vibraciones al mantenimiento en tiempo real

Información

¿Imagina que pudieras controlar permanentemente el estado y el proceso de tu máquina en tiempo real?

Planificación

¿Y si pudieras detectar los problemas de tus máquinas e instalaciones en una fase temprana y planificar las medidas de mantenimiento de forma proactiva?

Seguridad

¿Imagina que pudieras maximizar la disponibilidad de las instalaciones y la salud de las máquinas, evitando así costosas sorpresas?

Optimización

¿Y si pudieras salvaguardar de forma continua o incluso optimizar el proceso de tu instalación registrando los datos de las vibraciones?

Estrategias comunes de mantenimiento en el ámbito industrial

Mantenimiento reactivo

Con esta estrategia, el mantenimiento se llevará a cabo después de que se produzca un error o una avería. No se toman medidas preventivas, sino que el mantenimiento se realiza en respuesta a un fallo. Esta estrategia puede ser adecuada en algunos casos, pero no suele ser rentable (coste total de propiedad elevado).

Inconvenientes:

- Tiempos de inactividad prolongados

- Incremento de los costes de reparación

Mantenimiento preventivo

Con esta estrategia, los trabajos de mantenimiento se realizan de forma periódica y planificada, independientemente de si se ha producido un error o no. El objetivo es identificar y resolver a tiempo posibles problemas, de modo que se minimicen los tiempos de inactividad. Estas tareas pueden ser inspeccionar, limpiar, lubricar o sustituir componentes. El mantenimiento se suele planificar siguiendo las recomendaciones del fabricante o basándose en datos históricos.

Inconvenientes:

- Paradas de la máquina, aunque no sean necesarias

Mantenimiento basado en condiciones o en tiempo real

Esta estrategia consiste en supervisar el estado actual de un sistema mediante el uso de sensores de vibración u otras herramientas de diagnóstico. Con los datos obtenidos se pueden determinar las necesidades de mantenimiento. El mantenimiento solo se realiza cuando el estado del sistema cumple o supera determinados criterios predefinidos.

Ventajas:

- Uso óptimo de los recursos

- Reducción de los trabajos de mantenimiento innecesarios

Predicción

Las averías de una instalación/máquina suelen ser graduales. Diferentes parámetros de estado indican un deterioro de las condiciones. La monitorización de condiciones mediante la supervisión de las vibraciones ofrece la posibilidad de hacer predicciones.

Las vibraciones y la fricción se producen mucho antes de que falle una instalación o máquina; con una monitorización activa, es posible detectar posibles daños con meses de antelación. Días o semanas antes de que se genere la avería en la instalación, se observa un aumento del nivel de ruido, seguido de un incremento de la temperatura.

Matriz de aplicaciones

En la siguiente matriz de aplicaciones ofrecemos recomendaciones de sistemas basadas en el comportamiento vibratorio específico de la aplicación y en los muchos años de experiencia de nuestros ingenieros de aplicaciones. Además, es necesario tener en cuenta los requisitos específicos del cliente para su solución de supervisión, como las interfaces, las funciones y los requisitos generales del sistema. Para ello, ponemos a tu disposición las respectivas páginas de información del producto y nuestro servicio de atención al cliente.

| Clasificación de las máquinas | Aplicación | Medición en un punto | Medición en varios puntos | IO-Link | Electrónica de diagnóstico programable |

|

|---|---|---|---|---|---|---|

| VK / VT | VN / VW | VVB | VSE | |||

Tipo 1: Máquinas simples

|

|

|

||||

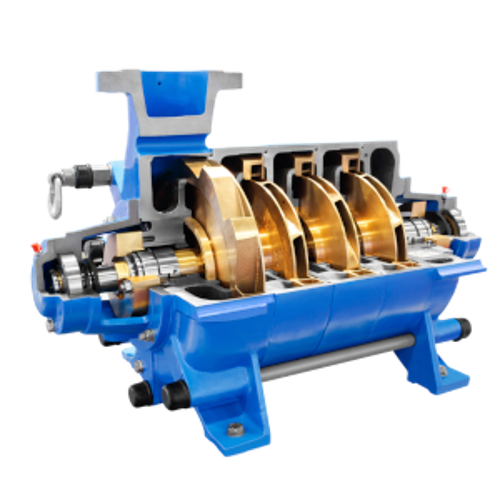

Tipo 2: Máquinas de proceso

|

Fuerzas de proceso elevadas

|

|

||||

Fuerzas de proceso muy elevadas *

|

|

|||||

Tipo 3: Máquinas complejas

|

|

|

* Utilizar el VVB únicamente para la monitorización de fuerzas de proceso