Immer sicher und effizient identifiziert

RFID-Technologie von ifm in Produktionsanlagen für den Weltmarktführer von PERC-Solarzellen

Zuverlässige Erkennung

Robust

Schnelle Inbetriebnahme

Ergebnisse

- RFID-Technologie arbeitet auch unter schwierigen Bedingungen

- Kompetente technische Beratung durch ifm

- Anbindung der RFID-Schreib-Leseköpfe über IO-Link

- Flexible und schnelle Inbetriebnahme

Die Herausforderung

Als die neuen Produktionsanlagen geplant wurden, sollten die Wafer beim Durchlauf durch die einzelnen Maschinen jeweils sicher identifiziert werden. Identifikationssysteme können die Produktion intelligent machen und eine nachhaltige Steigerung der Produktivität und Effizienz realisieren. Denn eine eindeutige Identifikation der Komponenten reduziert Prozessfehler. Die Daten werden ausgelesen und teilen so den Fertigungseinrichtungen mit, welches Material vorliegt bzw. wie es weiterverarbeitet werden soll.

Bei der Identifikation setzt die Firma zunächst auf QR-Codes, die von entsprechenden Lesern erkannt werden können. Dieses Standardverfahren in der Produktion hat jedoch Nachteile. Wird der zweidimensionale Code direkt auf den Silizium-Wafer gesprüht, ist dieser leicht zerbrechlich. Eine stabilere Alternative zur Auftragung des QR-Codes ist der Trägerkorb, in dem sich die Wafer während der Produktion befinden. Diese werde jedoch nach der Produktion mit Wasser und Säuren gereinigt, der QR-Code ist dadurch in vielen Fällen nicht mehr klar lesbar.

Die Lösung – warum ifm?

Nachdem Probleme mit nicht lesbaren QR-Codes aufgetreten waren, suchte unser Kunde nach Alternativen. Diese konnte ifm mit seiner RFID-Technologie anbieten. In einer Machbarkeitsstudie wurde sehr schnell nachgewiesen, dass die Methode sicher und zuverlässig für die verschiedenen Prozessschritte in der Zellenproduktion geeignet ist. In den Produktionsmaschinen wurden daraufhin in einem ersten Schritt RFID-Antennen vom Typ ANT421 installiert, die an RFID-Auswerteeinheiten vom Typ DTE102/104 angeschlossen sind. Pro Auswerteeinheit, die über Ethernet/IP bzw. TCP/IP an übergeordnete Systeme angebunden werden, lassen sich bis zu vier Antennen anschließen.

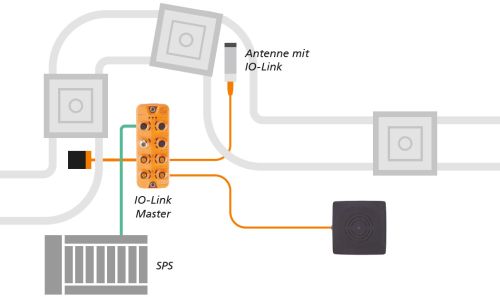

In einer weiteren Ausbaustufe der Produktionen konnte ifm wiederum mit seinen innovativen Lösungen überzeugen. Zum Einsatz kommen in diesen neuen Anlagen jetzt RFID-Lösungen, die über IO-Link angebunden sind. In den verschiedenen Produktionsmaschinen sind RFID-Schreib-Leseköpfe der Typen DTI421 und DTI516 im Einsatz, die über eine IO-Link-Schnittstelle verfügen. Auch die IO-Link-Mastermodule kommen von ifm. Je nach Maschine sind die Typen AL1340 für vier IO-Link-Teilnehmer bzw. AL1342 für acht IO-Link-Teilnehmer verbaut. Mit der neuen IO-Link-Lösung verfügt das Unternehmen nun über eine sehr robuste und widerstandsfähige Lösung für den industriellen Einsatz. Gegenüber der aufwendigen Ethernet-Verdrahtung der Codeleser, ist man mit IO-Link flexibler und schneller bei der Inbetriebnahme des Systems. Aktuell sind die RFID-Produkte von ifm für die Prozesse Gewebeherstellung, Diffusion, Ätzen, Glühen, PECVD und Laserschlitzen in der Produktion von PERC-Zellen im Einsatz.