Von der Schwingungsüberwachung zum Real-time-maintenance

Einblick

Wie wäre es, wenn Sie den Zustand und Prozess Ihrer Maschine permanent in Echtzeit überwachen könnten?

Planbarkeit

Wie wäre es, wenn Sie auftretenden Probleme an Ihren Maschinen und Anlagen frühzeitig erkennen und Wartungsmaßnahmen proaktiv planen können?

Sicherheit

Wie wäre es, wenn Sie die Anlagenverfügbarkeit und Maschinengesundheit maximieren und kostspielige Überraschungen verhindern?

Optimierung

Wie wäre es, wenn Sie durch die Erfassung von Schwingungsdaten den Prozess ihrer Anlage kontinuierlich sicherstellen oder sogar steigern können?

Gängige industrielle Wartungsstrategien

Reaktive Wartung

Bei dieser Strategie wird die Wartung erst durchgeführt, wenn ein Fehler oder eine Störung auftritt. Es werden keine vorbeugenden Maßnahmen ergriffen, sondern die Wartung erfolgt als Reaktion auf einen Ausfall. Diese Strategie kann in bestimmten Fällen angemessen sein, ist aber in der Regel nicht kosteneffizient (hohe Total Cost of Ownership).

Nachteile:

- Lange Ausfallzeiten

- Höhere Reparaturkosten

Vorbeugende Wartung

Bei dieser Strategie werden Wartungsarbeiten regelmäßig und geplant durchgeführt, unabhängig davon, ob ein Fehler aufgetreten ist oder nicht. Ziel ist es, potenzielle Probleme frühzeitig zu erkennen und zu beheben, um Ausfallzeiten zu minimieren. Dies kann die Inspektion, Reinigung, Schmierung oder den Austausch von Komponenten umfassen. Der Wartungsplan basiert normalerweise auf Herstellerempfehlungen oder historischen Daten.

Nachteile:

- Maschinenstillstände, auch wenn nicht erforderlich

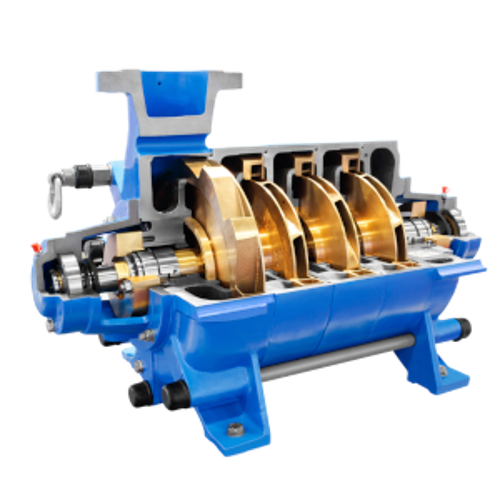

Zustandsbasierte Wartung - Real Time Maintenance

Diese Strategie beinhaltet die Überwachung des aktuellen Zustands eines Systems durch den Einsatz von Schwingungssensoren oder anderen Diagnosewerkzeugen. Anhand der gewonnenen Daten kann der Wartungsbedarf ermittelt werden. Die Wartung erfolgt nur dann, wenn der Zustand des Systems bestimmte vordefinierte Kriterien erfüllt oder überschreitet.

Vorteile:

- Optimale Nutzung der Ressourcen

- Reduziert unnötige Wartungsarbeiten

Vorhersage

Der Ausfall einer Anlage/Maschine ist im Normalfall ein schleichender Prozess. Unterschiedliche Zustandsparameter lassen auf eine Verschlechterung des Zustands schließen. Condition Monitoring mittels Schwingungsüberwachung erlaubt hier eine gute Möglichkeit der Vorhersage.

Vibration und Reibung treten schon weit vor dem Ausfall einer Anlage/Maschine auf, bei aktiver Überwachung kann schon Monate im Voraus ein möglicher Schaden ermittelt werden. Wochen bis Tage vor dem Ausfall der Anlage kommt es zu erhöhten Geräuschen und anschließend zu Hitzebildung.

Applikationsmatrix

Die folgende Applikationsmatrix mit der jeweiligen Systemempfehlung basiert auf dem reinen applikationsspezifischen Schwingungsverhalten, sowie der jahrelangen Erfahrung unserer ifm Applikationsingenieure. Die kundenspezifischen Anforderungen an die Überwachungslösung, wie z. B. Schnittstellen, Funktionen und die Anforderungen an das Gesamtsystem, müssen zusätzlich beachtet werden. Hierfür stehen die jeweiligen Informationsseiten der Produkte und unser Kundensupport zur Verfügung.

| Maschinenklassifizierung | Applikation | Ein-Punkt-Messung | Mehr-Punkt-Messung | IO-Link | Programmierbare Diagnoseelektronik |

|

|---|---|---|---|---|---|---|

| VK / VT | VN / VW | VVB | VSE | |||

Typ 1 - Einfache Maschinen

|

|

|

||||

Typ 2 - Prozessmaschinen

|

Hohe Prozesskräfte

|

|

||||

Sehr hohe Prozesskräfte *

|

|

|||||

Typ 3 - Komplexe Maschinen

|

|

|

* VVB nur zur Prozesskraftüberwachung verwenden