W. v. d. Heyde – Prova di tenuta delle ruote in lega di alluminio

IO-Link è utile nelle prove di tenuta delle ruote in lega di alluminio

Se la ruota di un’automobile perde pressione, di solito si presume - e a ragione - che la causa sia un buco nello pneumatico. Ma pochi sanno che anche la ruota stessa può perdere aria. Il motivo: durante la produzione delle ruote, il metallo leggero liquefatto viene colato in un pezzo grezzo. Durante questo processo, possono formarsi sottili fessurazioni dei pori o canali di fuoriuscita attraverso i quali in seguito può fuoriuscire l’aria. Per questo motivo i produttori sottopongono le ruote in lega di alluminio ad un’accurata prova di tenuta prima di immetterle sul mercato.

L'azienda von der Heyde, un'impresa familiare di medie dimensioni con sede a Stade, è specializzata nella produzione di macchine industriali per prove di tenuta per l'industria automobilistica. Il direttore generale Gerald Lüdolph spiega: "Con circa 90 dipendenti, progettiamo e produciamo soluzioni personalizzate per le prove di tenuta con gas di prova contro il vuoto. La nostra esperienza risale alla metà degli anni ‘90, quando abbiamo iniziato a sviluppare impianti di prova per le ruote in lega di alluminio. Ancora oggi li consegniamo in tutto il mondo e ci siamo affermati come leader del mercato globale in questo settore".

Procedura di prova

La prova di tenuta viene eseguita negli impianti utilizzando la tecnologia del vuoto e l'iniezione di gas. La ruota da testare viene prima sigillata su entrambi i lati con una piastra di gomma e un coperchio. Lo spazio intorno al cerchio e al suo interno viene evacuato con pompe per vuoto. Un gas di prova viene poi inserito nella camera esterna sigillata. In genere si utilizza l'elio perché è particolarmente efficace nel rilevare le perdite più piccole.

A causa della differenza di pressione tra l'area esterna e quella interna della ruota, la miscela di gas e elio penetra attraverso i pori o i capillari nell'area interna della ruota. E qui il contenuto di elio viene misurato con uno spettrometro di massa ad alta precisione. Finché il contenuto di elio misurato non supera un certo valore di soglia, la ruota in lega di alluminio viene considerata a tenuta stagna, altrimenti viene scartata.

Prima che la ruota venga rilasciata, la miscela per le prove di tenuta con gas ed elio viene aspirata e riciclata nell’impianto. "Questa procedura ci consente di ottenere un elevato livello di efficienza economica per i nostri clienti, poiché il gas di prova utilizzato non viene rilasciato nell’atmosfera, ma viene riutilizzato in un circuito di riciclaggio", spiega Jens Westmeier, responsabile del team di Progettazione Meccanica presso von der Heyde.

Figura 1: Le ruote in lega di alluminio vengono testate per verificare l’assenza di perdite con un processo a vuoto.

Figura 2: Impianto per prova di tenuta dell'azienda von der Heyde.

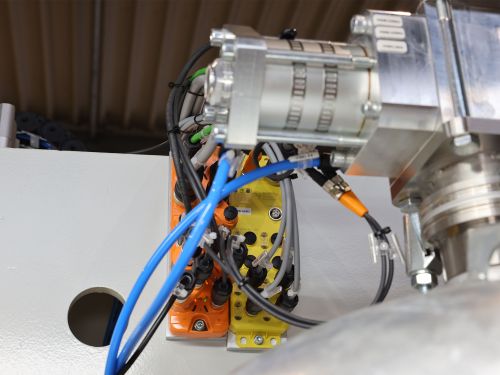

Figura 3: I flussimetri rilevano sia l'aria compressa che la miscela per le prove di tenuta con gas ed elio.

Riprogettazione dell’impianto

Negli impianti precedenti, la prova di tenuta e il trattamento del gas di prova erano parti separate dell’impianto. Questo aspetto è cambiato radicalmente con la nuova riprogettazione della macchina. "La riprogettazione mirava essenzialmente a creare un’unica macchina da due separate. Questo ci ha permesso di ottimizzare l'ingombro e di offrire al cliente una macchina compatta con tutte le funzioni necessarie che prima erano disponibili su due appareccchiature separate. In questo modo il cliente risparmia un’enorme quantità di spazio nel suo stabilimento di produzione", afferma Jens Westmeier.

Automazione con IO-Link

Nell’ambito della riprogettazione, anche il livello sensore è stato completamente convertito in IO-Link, che offre numerosi vantaggi. Lo spiega Joost Bochynski, responsabile della tecnologia di controllo: "Utilizziamo numerosi sensori di ifm, tra cui sensori ottici, flussimetri e sensori di pressione. Grazie a IO-Link, possiamo analizzare in modo ottimale questi sensori e ottenere così una serie di informazioni che prima non erano disponibili. Ne è un esempio il flussimetro SD che utilizziamo in più versioni: SD6500 per l'aria compressa, SD6600 per la miscela azotidrica e SD6800 per l'elio. Questi sensori ci permettono di ricavare le tendenze di consumo, cosa che non sarebbe possibile con una tale precisione senza IO-Link. Grazie alle informazioni dettagliate provenienti dal sensore, possiamo raccogliere dati sui consumi giornalieri, settimanali e mensili nel sistema di controllo, mostrando così al cliente importanti tendenze e rilevando perdite interne alle linee della macchina. In definitiva, questo permette ai nostri clienti di ottimizzare i costi. L'efficienza e la qualità che otteniamo utilizzando i sensori IO-Link sono aumentate enormemente rispetto ai segnali analogici. Ora possiamo determinare con maggiore precisione se un sensore, come quello di pressione, ha un problema o funziona perfettamente. In passato, queste opzioni diagnostiche non erano disponibili in questa misura e rendevano molto più difficile l’automazione. Grazie alla funzione di diagnostica tramite IO-Link, possiamo arrestare il processo in tempo utile ed evitare costosi errori successivi".

Collegamento di sensori analogici tramite IO-Link

Anche i sensori analogici convenzionali con uscite da 4 a 20 milliampere possono essere integrati senza problemi nell’infrastruttura IO-Link utilizzando il convertitore DP2200. Ne sono un esempio le pompe per vuoto, dotate di un trasmettitore di pressione assoluta PT0505 ad alta precisione con uscita analogica in corrente. Il convertitore integra il sensore in modo digitale nell'infrastruttura IO-Link e lo collega al sistema di controllo.

Figura 1: Tutti i sensori e gli attuatori comunicano con il sistema di controllo della macchina tramite moduli master IO-Link.

Figura 2: Le funzioni di sicurezza possono essere implementate anche tramite speciali master IO-Link.

IO-Link e sicurezza

Tramite IO-Link si possono comunicare anche segnali di sicurezza. L’azienda von der Heyde utilizza il modulo IO-Link AL200S PROFIsafe di ifm.

Thorben Reyelt, responsabile del team Progettazione elettrica, spiega: "Abbiamo integrato il modulo AL200S nella macchina per poter arrestare il movimento degli attuatori in modo sicuro. Ciò significa che la nostra macchina rimane in uno stato di sicurezza e si ferma quando la porta è aperta. Questo garantisce la sicurezza dell'operatore, in quanto in questo stato la macchina non può muoversi. E questo è particolarmente importante quando l'operatore esegue lavori di manutenzione o vuole controllare i processi all'interno dell’impianto".

Il modulo IO-Link PROFIsafe ha ingressi e uscite digitali di sicurezza che possono essere utilizzati, ad esempio, per collegare contatti meccanici sicuri, attuatori o sensori OSSD. Il controllo avviene tramite il telegramma PROFIsafe, inviato in “tunneling” attraverso IO-Link. Il modulo AL200S ha otto ingressi digitali e quattro uscite digitali; queste ultime possono essere caricate con un massimo di due amplificatori.

Segnalazione dello stato

Lo stato del dispositivo di prova è indicato da segnali ottici ben visibili. L'area di prova è dotata di un'illuminazione LED a colori, bianca durante l’installazione dell’impianto. Una volta testato il cerchio, l'illuminazione ben visibile diventa verde o rossa a seconda del risultato del test.

Inoltre, lo stato della macchina e della prova viene visualizzato tramite una torretta di segnalazione DV2310 a LED a 3 segmenti con colori diversi, situata sul tetto dell’impianto. Questa torretta può anche essere controllata comodamente tramite IO-Link.

Una caratteristica speciale della torretta di segnalazione è stata utilizzata da von der Heyde: se i flussimetri rilevano una perdita nelle tubazioni dell’impianto, viene utilizzata una sonda per rilevare la perdita, che l’utente guida manualmente lungo le tubazioni. Il segnale di misura della sonda per il rilevamento della perdita controlla, tramite IO-Link, il volume dell’avvisatore acustico integrato nella torretta di segnalazione in un intervallo compreso tra 0 e 100 per cento. In concreto, ciò significa che più la sonda si avvicina alla perdita, più forte sarà il segnale dell’avvisatore acustico. Questo feedback acustico consente all'utente di localizzare le perdite sulla macchina in modo rapido e semplice, anche in un ambiente di produzione rumoroso.

La torretta di segnalazione LED, basata su IO-Link, è chiaramente visibile da lontano ed è dotata di un avvisatore acustico.

Conclusioni

In sintesi, il passaggio alle tecnologie basate su IO-Link presso von der Heyde ha consentito miglioramenti decisivi nelle prove di tenuta delle ruote in lega di alluminio. Integrando IO-Link nel livello del sensore, non solo vengono utilizzati in modo più efficiente i sensori convenzionali, ma vengono trasmessi in modo sicuro anche i segnali di sicurezza. La possibilità di segnalare visivamente e acusticamente sia lo stato della macchina che quello della prova migliora la facilità d'uso e aiuta a identificare rapidamente i problemi. Nel complesso, la tecnologia IO-Link utilizzata da von der Heyde consente di eseguire prove di tenuta più precise, più efficienti e più sicure delle ruote in lega di alluminio, con conseguente aumento della qualità e dell’efficienza in termini di costi nella produzione.