Steffen Hartmann Recyclingtechnologien – Evaporator vakum

Dalam bilik pendidihan, media yang kotor dievaporasi pada suhu sekitar 40 °C dalam kondisi vakum, dan kemudian dipisah menjadi distilat bersih dan konsentrat. Sensor LMT memantau ketinggian cairan pendingin di dalam bilik pada beberapa titik ketinggian.

Pengolahan air industri yang efisien dengan IO-Link

Evaporasi vakum adalah metode yang cocok untuk mengolah air limbah industri seperti cairan pendingin. Evaporator vakum memisahkan air dari kontaminan dan mengolahnya agar dapat digunakan kembali. Sensor pintar menjamin pengoperasian yang rendah pemeliharaan dan hemat biaya.

Di banyak proses industri, cairan diolah untuk digunakan kembali untuk menjamin jejak karbon yang rendah dan mengurangi biaya pembuangan limbah. Salah satu contoh yang umum adalah pengolahan emulsi cairan pendingin yang digunakan pada peralatan mesin. Selain pembersihan secara mekanis, oli limbah juga harus dipisahkan dari air.

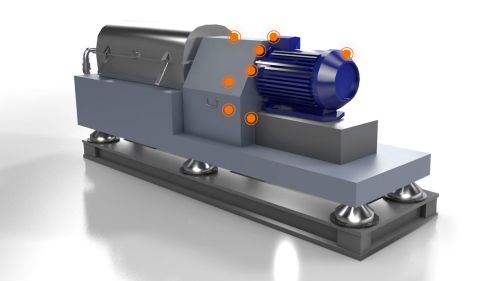

Perusahaan Steffen Hartmann Recyclingtechnologien GmbH dari Thale di daerah Harz Jerman memiliki spesialisasi dalam pengembangan dan manufaktur pabrik pengolahan air limbah, termasuk evaporator vakum.

Managing Director, Sascha Holthusen menjelaskan: "Evaporator vakum kami telah dikembangkan secara khusus untuk mengolah air limbah industri jenis ini. Emulsi cairan pendingin bekas dimasukkan, lalu kemudian akan keluar sedikit konsentrat beserta distilat bersih, yakni air murni, yang dapat digunakan untuk proses lainnya atau langsung dibuang ke sistem saluran pembuangan tanpa proses pembuangan limbah yang mahal.”

Kondisi dalam vakum

Prinsip pengoperasian evaporator vakum terdiri dari "mendidihkan" media yang kotor di dalam bilik pendidihan. Mirip seperti kompor masak, panas disalurkan ke bagian bawah wadah, sehingga akan menghasilkan uap air bersih yang terkondensasi di dalam bilik pendidihan dan kemudian dikeluarkan. Konsentrat kontaminan tetap berada di bagian bawah.

Tapi mengapa proses ini dilakukan di dalam kondisi vakum? Sascha Holthusen menjelaskan: "Dalam kondisi vakum, air akan mendidih pada suhu yang lebih rendah, dalam kasus ini pada suhu 40 °C. Pada suhu ini, kami bahkan dapat menguapkan media yang lebih agresif seperti asam dan alkali tanpa merusak dinding baja tahan karat yang bisa terjadi pada suhu tinggi. Selain itu, pada suhu yang relatif rendah ini, beberapa substansi tetap ada di dalam konsentrat dan tidak terpisah. Kelebihan lain dari evaporasi vakum ini adalah energi yang dibutuhkan untuk pemanasan lebih kecil. Untuk tujuan ini, kami menggunakan kompresor refrigerant yang efisien. Cara kerjanya mirip dengan pompa panas, dan memiliki efisiensi energi yang lebih tinggi daripada pemanasan listrik langsung. Refrigerant yang sama memungkinkan uap air untuk dikondensasi. Atau, kami juga dapat menggunakan panas proses yang sudah ada dari pelanggan kami yang kemudian dihubungkan ke evaporator vakum kami melalui penukar panas."

Gambar 1: Sensor konduktivitas LDL101 memantau kemurnian distilat.

Gambar 2: Didesain khusus untuk air ultra-murni yang agresif, sensor aliran SU mengukur jumlah distilat.

Gambar 3: Semua sensor terhubung melalui IO-Link. Jadi, ini dapat mengurangi waktu pengaturan, memudahkan pengaturan parameter, dan memungkinkan untuk melakukan diagnosis dari jarak jauh hingga ke level sensor.

Evaporator vakum dari Steffen Hartmann Recyclingtechnologien

Sekilas tentang parameter proses

Sebagai bagian dari pemantauan proses, parameter utama seperti tekanan dan suhu akan dipantau. Sensor ifm memantau parameter tersebut secara kontinu untuk mengelola proses evaporasi secara optimal. Sensor ini mengontrol suplai panas dan pompa vakum.

Faktor penentu lainnya adalah ketinggian di dalam bilik pendidihan yang dipantau secara presisi oleh sensor ketinggian LMT yang dipasang di dinding tangki pada beberapa ketinggian. Suplai media akan dihentikan jika sensor ketinggian bagian atas merespons, dan dibuka kembali ketika ketinggian media telah turun hingga sensor bagian bawah.

Sensor LMT lain dipasang pada tangki suplai cairan pendingin pompa vakum untuk pemantauan ketinggian pada tiga posisi berbeda. Sensor LMT lain juga dipasang pada tangki pengumpulan distilat. Ketika sudah mencapai kapasitas maksimum tangki, sensor segera memberi sinyal peralihan yang akan memicu agar distilat dipompa keluar.

Keunikan sensor ketinggian LMT adalah desainnya yang higienis. Material casingnya yang berkualitas tinggi seperti PEEK dan baja tahan karat (316L / 1.4404) memiliki ketahanan yang tinggi terhadap media agresif. Busa dan potensi endapan lainnya diatasi secara otomatis dan tidak akan berpengaruh pada performa sensor, sehingga pendeteksian ketinggian terjamin kontinu dan andal.

Pengukuran kualitas air

Pemantauan kualitas air yang kontinu adalah hal yang sangat penting, terutama untuk menjamin kemurnian distilat. Untuk tugas ini diperlukan sensor konduktivitas LDL101. Nilai yang diukur menjamin kualitas keseluruhan proses evaporasi dan air murni yang dihasilkan.

Meteran aliran "SU Puresonic" ultrasonik telah dioptimalkan secara khusus untuk aplikasi pada air murni dan ultra-murni. Sensor ini dapat menentukan jumlah distilat secara presisi. Pipa pengukurannya yang bebas komponen terbuat dari baja tahan karat berkualitas tinggi sehingga memberikan ketahanan yang tinggi terhadap media agresif. Penting untuk diperhatikan bahwa air "murni" atau sulingan, meskipun terkesan tidak berbahaya, bisa bersifat agresif terhadap material logam, sehingga memerlukan baja tahan karat khusus. Menariknya, sensor ini sering digunakan di dalam pipa plastik, karena pipa plastik tidak terpengaruh oleh air murni.

Pemantauan pompa mencegah kerusakan

Unit utama dari sistem ini adalah pompa vakum. Jika pompa vakum tidak didinginkan secara memadai atau jika vakumnya menjadi terlalu kuat, kavitasi yang tak diinginkan bisa terjadi pada baling-baling dan dapat menyebabkan keausan material. Kavitasi menyebabkan getaran yang luar biasa. Sebuah sensor getaran yang dipasang pada casing pompa vakum akan mendeteksi pola getaran yang tidak normal, lalu meneruskannya ke pengontrol. Selanjutnya, katup pengosongan akan terbuka secara otomatis dan udara sekunder akan disuplai untuk mengembalikan operasi pompa ke kondisi normal. Dengan demikian, ini efektif mencegah kerusakan pompa yang bisa memakan biaya yang mahal.

Digitalisasi dengan IO-Link

Semua sensor yang digunakan kompatibel dengan IO-Link dan menawarkan nilai tambah nyata yang jauh melampaui transmisi nilai pengukuran atau sinyal peralihan yang sederhana: IO-Link memungkinkan pengguna untuk mengakses sensor dari jarak jauh, membaca data dan nilai diagnostik, serta mengonfigurasi perangkat dengan berbagai cara.

Sascha Holthusen menjelaskan penggunaan IO-Link sebagai berikut: "Jika pelanggan memiliki masalah pada sistemnya, kami dapat menghubungkannya dari jarak jauh melalui koneksi VPN. Dulu, tanpa IO-Link, kami hanya bisa mencapai level PLC, tidak sampai hingga ke level sensor. Dengan IO-Link, kini kami dapat melihat status sistem hingga ke setiap sensor. Kami dapat melihat apakah sensor mengirimkan nilai yang diukur atau apakah terjadi kesalahan tertentu pada kartu IO di PLC atau pada perkabelan. Kami juga dapat membaca nilai diagnostik sensor dan menyesuaikan parameternya dari jarak jauh bila diperlukan. Jika pelanggan mengganti sebuah sensor, kami dapat mengonfigurasinya dari jarak jauh. Jadi, IO-Link menawarkan kelebihan yang signifikan bagi kami dan pelanggan kami dalam hal pemeliharaan jarak jauh. Kelebihan penting lainnya adalah dalam hal skalabilitas nilai sensor yang diukur yang dapat kami konfigurasi melalui IO-Link. Kami menggunakan sensor tekanan dengan rentang pengukuran dari -1 hingga 10 bar. Kami dapat menskalakannya sedemikian rupa sehingga rentang pengukurannya mencakup -1 hingga 1 bar dengan resolusi penuh. Kami tidak mungkin bisa melakukan hal ini menggunakan sensor konvensional dengan output arus analog. Selain itu, sensor IO-Link dapat mengirim beberapa nilai yang diukur sekaligus. Misalnya, meteran aliran dan sensor tekanan juga memberikan nilai suhu melalui IO-Link. Hal ini mengurangi jumlah sensor dan lokasi pemasangan yang diperlukan."

Penghematan biaya berkat IO-Link

Sensor IO-Link dihubungkan ke modul master IO-Link terdesentralisasi yang berkomunikasi dengan PLC melalui fieldbus seperti PROFINET. Jenis perkabelan ini memiliki banyak keuntungan dalam proses pemasangan, sebagaimana dijelaskan oleh Sascha Holthusen:

"Terutama untuk sistem berukuran besar yang perlu dibongkar pada saat dikirim, sistem perkabelan ini terbukti sangat menguntungkan. Teknisi yang akan merakit sistem di lokasi pelanggan hanya perlu menghubungkannya ke colokan. Kami tidak memerlukan teknisi kelistrikan untuk menghubungkan ulang kabel atau mengarahkannya ke kabinet kontrol. Dengan semakin langkanya para pekerja terampil, mengurangi waktu yang dihabiskan di lokasi menawarkan penghematan biaya yang signifikan. Kelebihan lainnya adalah pemeriksaan I/O selama proses pengaturan sistem dapat dilakukan jauh lebih cepat, karena tidak akan terjadi kesalahan pada perkabelan atau masalah terminal. Meskipun biaya awal IO-Link mungkin lebih tinggi daripada menggunakan perkabelan konvensional, waktu yang dihemat untuk pemasangan dan juga kemampuannya yang luas untuk diagnostik dan pemeliharaan jarak jauh akan berujung pada penghematan biaya yang signifikan."

Kesimpulan

Pengolahan air yang hemat biaya dapat tercapai melalui dua faktor penting: evaporasi vakum dengan efisiensi energi tinggi dan implementasi konsep kontrol yang terdigitalisasi hingga ke tingkat sensor. Konsep ini dapat secara signifikan meminimalkan biaya pemasangan dan pemeliharaan secara signifikan serta menjaga titik didih yang rendah, sehingga bermanfaat secara ekonomis maupun ekologis.