振動監視で実現するリアルタイムメンテナンス

異常兆候の把握

機械設備の稼働状態をリアルタイムでいつでも「見える化」

保全計画の最適化

機械設備・システムの異常兆候を早期に発見、ベストなタイミングでメンテナンスを実施できる

安全性の向上

工場稼働率と機械設備の状態が最大化され、想定外のライン停止に伴うコスト損失を防止

生産性の向上

振動データを記録・分析することにより、プロセスが最適化され機械の稼働時間が増大

保全活動の種類

事後保全

事後保全は、機械などが故障した後に対処する手法です。故障に対し事前に備えることはありません。故障が発生してから保全業務を開始します。そのため、故障に伴いコストが増加する可能性があります。

デメリット:

- ダウンタイムが長期化する

- 修理・回復コストの増加

予防保全

予防保全は、故障が発生したかどうかに関係なく、定期的に保全を行う手法です。ラインなどの停止時間を最小限に抑えることを目的とし、潜在的な問題がないか確認して発見された場合に対処します。機械部品の検査・洗浄・潤滑油の補充・部品交換などがこれに当たります。保全スケジュールは、一般的に機械メーカーの推奨や履歴データに従って策定されます。

デメリット:

- 必要がなくても保全業務のために稼働を停止させなければならない

状態基準保全・リアルタイムメンテナンス

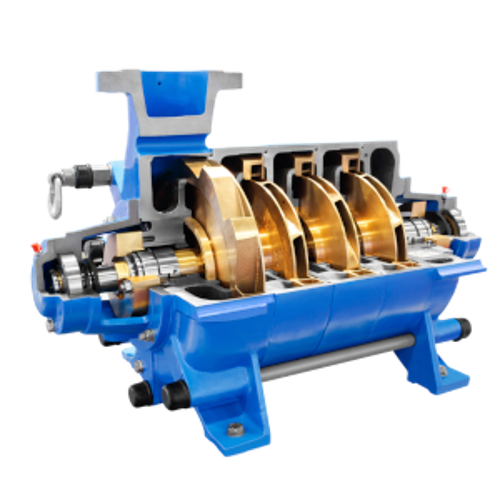

設備・機械の状態を振動センサなどの診断ツールを使用して監視し、現在の稼働状態に応じて保全を行う手法です。収集したデータを利用して、保全を実施する必要があるかどうか判断できます。機械設備の状態が、保全が要求される条件と合致する、またはそれ以上の場合に保全活動を実施します。

メリット:

- リソースを最適化できる

- 不必要な保全業務を削減

故障の予知

機械・設備が故障するまでには、長い時間がかかります。故障に至る劣化の状態は、さまざまなパラメータを使って把握することができます。こうした故障は、機械や部品の振動状態を監視して予測できます。

機械・設備が故障する前には、異常な振動と摩擦が発生します。振動監視は、故障に発展する数か月も前から潜在的な損傷を見逃さずに検出できます。故障の数週間から数日前には、異音の増大や発熱といった兆候が見られます。

アプリケーション一覧

下図は、振動タイプとアプリケーションに応じて弊社の実例から推奨するシステムをまとめたものです。また、通信インターフェース・機能・システム全体の要求事項など、固有の監視条件も併せて製品選定の参考にご利用ください。その他にも、弊社ウェブサイト内の製品関連ページや、ifmのカスタマーサポートへのお問い合わせも是非ご利用ください。

| 機械カテゴリ | アプリケーション | 単軸測定 | 多軸測定 | IO-Link | プログラマブル 診断増幅器 |

|

|---|---|---|---|---|---|---|

| VK / VT | VN / VW | VVB | VSE | |||

タイプ1 - 単一機械

|

|

|

||||

タイプ2 - プロセス機械

|

プロセス由来の加振力 高

|

|

||||

プロセス由来の加振力 非常に高*

|

|

|||||

タイプ3 - 複合機械

|

|

|

* VVBはプロセスの振動監視用