バルク貨物搬送設備の稼働率改善

バケットホイールの振動監視

予兆を見える化

導入・立上げ期間が

短縮

稼働率の向上

結果

- 駆動部品の振動診断を実現

- 故障の予兆を検出して必要なメンテナンスを早期に実施

- 計画外のダウンタイムを短縮

- 稼働率が向上

課題

鉄鉱石をコンベヤで貯蔵施設からバルク船へ運びます。鉄鉱石の運搬は、スタッカ・リクレーマやバケットホイール式リクレーマと呼ばれる搬送設備を使って行われます。この設備は、バルク材の積付(スタッカ)と払出(リクレーマ)の両方の機能を持ち、バルク材の上で回転する大型のバケットホイールが鉄鉱石を掻き出します。この要となるのが、バケットホイールの駆動装置です。今まで想定外の故障が何回も起こり、修理期間が長期に及ぶこともありました。

なぜなら、故障の予兆を捉えて早期に対応する、リアルタイムメンテナンスができなかったからです。そのため、駆動装置に異常な振動が発生しても、検出が遅れることやまったくできなかったこともありました。メンテナンスに時間がかかることにより、システム全体の生産性が損なわれ、高額なコストが発生していました。そこで、バケットホイールの稼働率を改善するため、モータとギアボックスの振動をリアルタイムで監視し、故障の兆候が検出された場合は即座に対応できるようにしました。

ソリューション – ifmが選ばれる理由

港湾事業者は、長年にわたりifmと協業してきました。そうした背景から連携し、ifmはプロジェクト開始時から要望を叶えるカスタマイズ・ソリューションを開発できました。ソリューションの信頼性と品質を、すぐに満足していただくことができました。駆動装置に振動センサVSP001を設置してデータを記録し、振動診断増幅器VSE151を使いリアルタイムで評価します。また、ケーブル型温度センサTS2229と、温度センサ変換プラグTP9237を組み合わせて、重要部品の発熱温度を検出します。

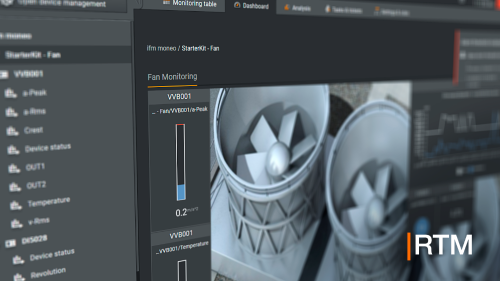

こうして、バケットホイールの駆動装置の重要部品の状態が明確に把握できます。その結果、計画的なメンテナンスが実施でき、計画外ダウンタイムを極力防止できます。状態監視と振動診断により、設備の総合稼働率も向上しました。より高度な振動診断でデータを詳細に評価できるようになったため、現在はIIoTプラットフォームmoneo RTMを試験導入しています。これに伴い、高周波誘導式近接センサや光電センサを追加したシステムも構築しています。港湾事業者は今後、突発的な装置の故障による計画外のメンテナンスが大幅に低減されると期待しています。