蒸留所の発酵タンク冷却システムの監視

Steinhauser蒸留所

蒸留酒・ワイン製造のエネルギー使用量の把握

発酵は、ワイン醸造と蒸留酒製造の極めて重要な工程です。最高の味と品質を生み出すために、発酵工程では温度を常に監視しなくてはなりません。発酵が進まず止まってしまうと、タンクの中で製品が冷えてしまいます。製品の風味は、発酵時間のわずかな違いで大きく損なわれます。

ドイツの Steinhauser蒸留所は、2台の大型冷却ユニットを使ってこの重要な温度管理を行っています。冷却ユニットから冷却水を送る配管ラインが各製造タンクに繋がっています。センサを導入して冷却水のフローラインとリターンラインの監視を行っています。

初期状態

近年、事業規模が拡大しているSteinhauser蒸留所では、冷却設備の必要能力を確保できなくなってきていました。また、1つの製品の製造にかかるエネルギーコストについてデータ収集ができていませんでした。

プロジェクトの目的

蒸留酒製造工程のエネルギー使用量測定

各タンクの冷却水の必要量を直ちに確保できることを目標とします。また、moneoを導入し、今までは不可能だった、冷却に使うエネルギーの実際の使用量の監視・記録ができるようにします。これによって、製造工程の実際のエネルギー使用量を把握できるようにします。

実装

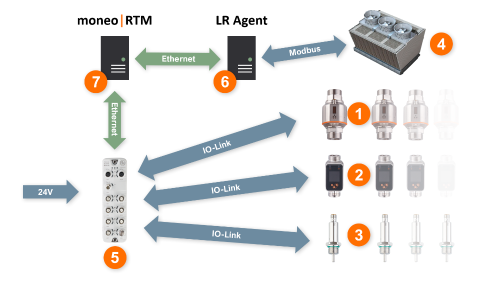

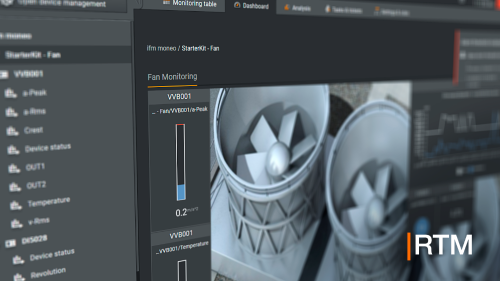

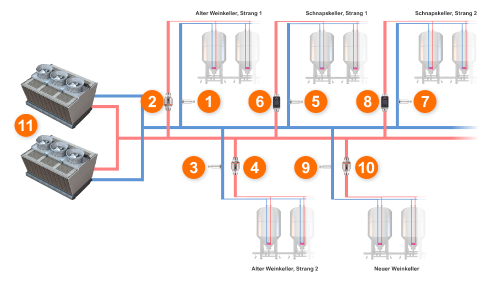

Steinhauser蒸留所には屋外に新設された2台の冷却ユニットがありました。そこから各発酵タンクに配管ラインが繋がっていました。冷却水配管の各フローラインとリターンラインに、流体センサと温度センサを設置しました。センサがプロセスデータを吸い上げ、IO-Linkマスタ経由でmoneo|applianceにインストールされたmoneoのシステムへ伝送します。各製造ラインのフロー・リターン配管ラインのすべてのプロセス値を、moneo RTMを使って記録・表示します。

moneoの演算機能によりデータフローモデルを作成し、現在の冷却能力を計算します。そして、冷却ユニットの現在のシステム値をmoneoに送信します。記録された数値から、エネルギーと電気の使用コスト、エネルギー輸送時と電力の損失まで求めることができます。

その結果、

エネルギーの有効利用と効率化を実現

冷却ユニットの監視を拡張し、タンク内容物の温度を常時監視する非常に正確な発酵工程管理が可能になったことにより、2つの大きな成果を実現しました。

- 収集したプロセス値を利用した各タンクのCO2消費量の測定

- 需要に応じた冷却プロセスの効率化

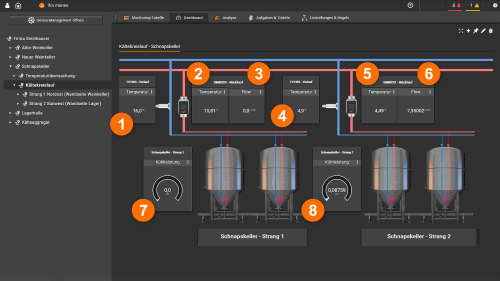

レイアウト

- フローラインの温度センサ – 旧ワイン貯蔵庫用ライン1– TA2417

- リターンラインの電磁誘導式流体センサ –旧ワイン貯蔵庫用ライン1– SM9000

- フローラインの温度センサ –旧ワイン貯蔵庫用ライン2– TA2417

- リターンラインの電磁誘導式流体センサ –旧ワイン貯蔵庫用ライン2– SM9000

- フローラインの温度センサ – 蒸留酒貯蔵庫用ライン1– TV7405

- リターンラインの電磁誘導式流体センサ – 蒸留酒貯蔵庫用ライン1– SM8020

- フローラインの温度センサ – 蒸留酒貯蔵庫用ライン2– TV7405

- リターンラインの電磁誘導式流体センサ – 蒸留酒貯蔵庫用ライン2– SM8020

- フローラインの温度センサ – 新ワイン貯蔵庫用ライン1– TA2417

- リターンラインの電磁誘導式流体センサ – 新ワイン貯蔵庫用ライン1– SM2000

- 冷却ユニット

お客様の概要

ドイツのボーデン湖畔の街、クレスブロンにあるSteinhauserは、1828年創業の現在も続く家族経営の蒸留所です。1996年に設備を刷新し、現在ヨーロッパ最新鋭となる蒸留所を運営しています。2021年からifmのセンサとmoneoを導入し、国際的な品評会で製品は度々最優秀を受賞しています。

システムの構造

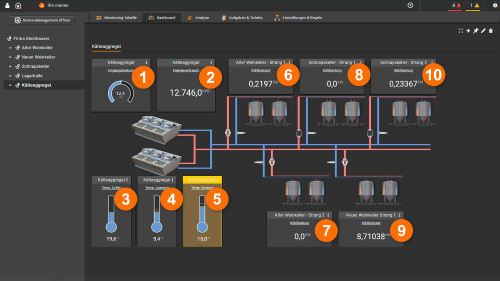

ダッシュボード

冷却システム全体に紐づけられたプロセス値の概要が表示されたダッシュボード

- 冷却ユニットの供給電力**(kW)

- 現在までの冷却ユニットの総エネルギー使用量**(kW/h)

- 冷却ユニットの外部温度**(℃)

- 冷却ユニット蒸気排出口の冷却水温度**(℃)

- 冷却ユニット蒸気吸入口の冷却水温度**(℃)

- 冷却能力 – 旧ワイン貯蔵庫 ライン1のCDS*(kW)

- 冷却能力 –旧ワイン貯蔵庫 ライン2のCDS*(kW)

- 冷却能力 – 蒸留酒貯蔵庫 ライン1のCDS*(kW)

- 冷却能力 – 新ワイン貯蔵庫 ライン1のCDS*(kW)

- 冷却能力 – 蒸留酒用貯蔵庫 ライン2のCDS*(kW)

* CDS(Calculated Data Source:計算データソース)= moneoのデータフローモデラーで作成した計算値

**冷却ユニットのModbusインターフェースから値を読込み

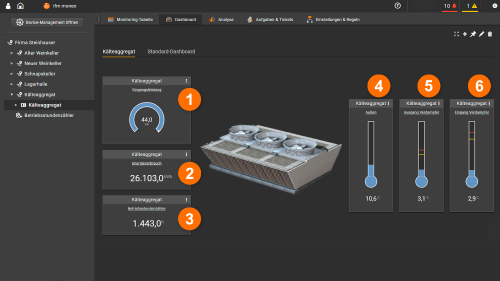

冷却ユニットに紐づけられたプロセス値の概要が表示されたダッシュボード

- 冷却ユニットの供給電力(kW)

- 現在までの冷却ユニットの総エネルギー消費量(kW/h)

- 冷却ユニットの運転時間カウンタ(h)

- 冷却ユニットの外部温度(℃)

- 冷却ユニットの蒸気排出口の冷却水温度(℃)

- 冷却ユニットの蒸気吸入口の冷却水温度(℃)

蒸留酒貯蔵庫用の冷却システムの現在のプロセス値が表示されたダッシュボード

- フローラインの冷却水温度 – 蒸留酒貯蔵庫用 ライン1 – TV7405(℃)

- リターンラインの冷却水温度 – 蒸留酒貯蔵庫用 ライン1 – SM8020(℃)

- リターンラインの冷却水流量 – 蒸留酒貯蔵庫 用ライン1 – SM8020(L/min)

- フローラインの冷却水温度 – 蒸留酒貯蔵庫 用ライン2 – TV7405(℃)

- リターンラインの冷却水温度 – 蒸留酒用貯蔵庫用ライン2 – SM8020(℃)

- リターンラインの冷却水流量 – 蒸留酒貯蔵庫用ライン2 – SM8020(L/min)

- 冷却能力 – 蒸留酒貯蔵庫用ライン1のCDS*(kW)

- 冷却能力 – 蒸留酒貯蔵庫用ライン2のCDS*(kW)

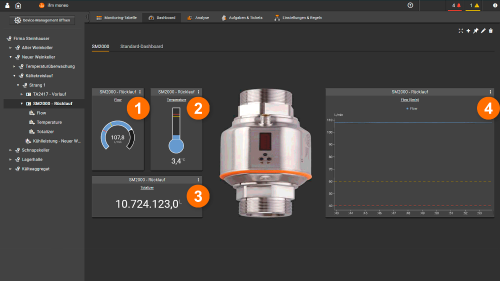

冷却システムの各冷却配管ラインの詳細が表示された「新ワイン貯蔵庫用 - ライン1」のダッシュボード

リターンラインの流体センサSM2000の詳細– 新ワイン貯蔵庫用ライン1

- 冷却水流量値 - SM2000(L/min)

- 冷却水温度値 - SM2000(℃)

- 冷却水積算流量 - SM2000(L)

- 冷却水流量の折れ線グラフ - SM2000(L/min)

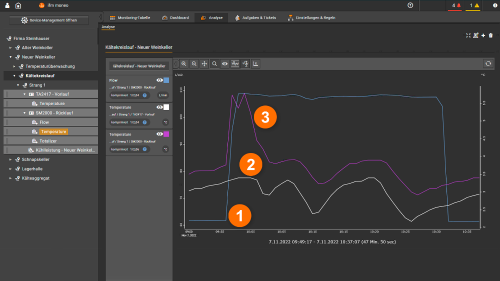

分析

分析機能により詳細が確認できます。下の画像は新ワイン貯蔵庫用ライン1の冷却システムのフローラインとリターンラインの冷却水の温度値と流量値の比率を表示したものです。

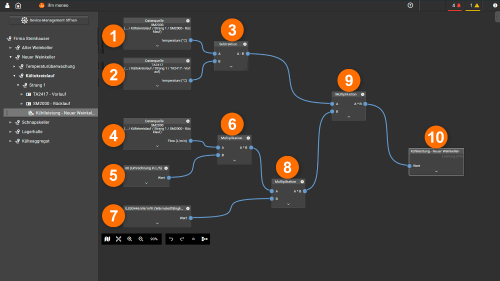

計算値

moneoでは、センサのプロセス値を計算してより多くの情報を得ることができます。

データフローモデラーの機能を使い、センサからのデータソースをデータフローモデル内で組合わせたり補正したりして演算し、処理をカスタマイズして実行することができます。

新ワイン貯蔵庫用ライン1の冷却能力の計算